Druckvorhersage in Elastomerwerkzeugen

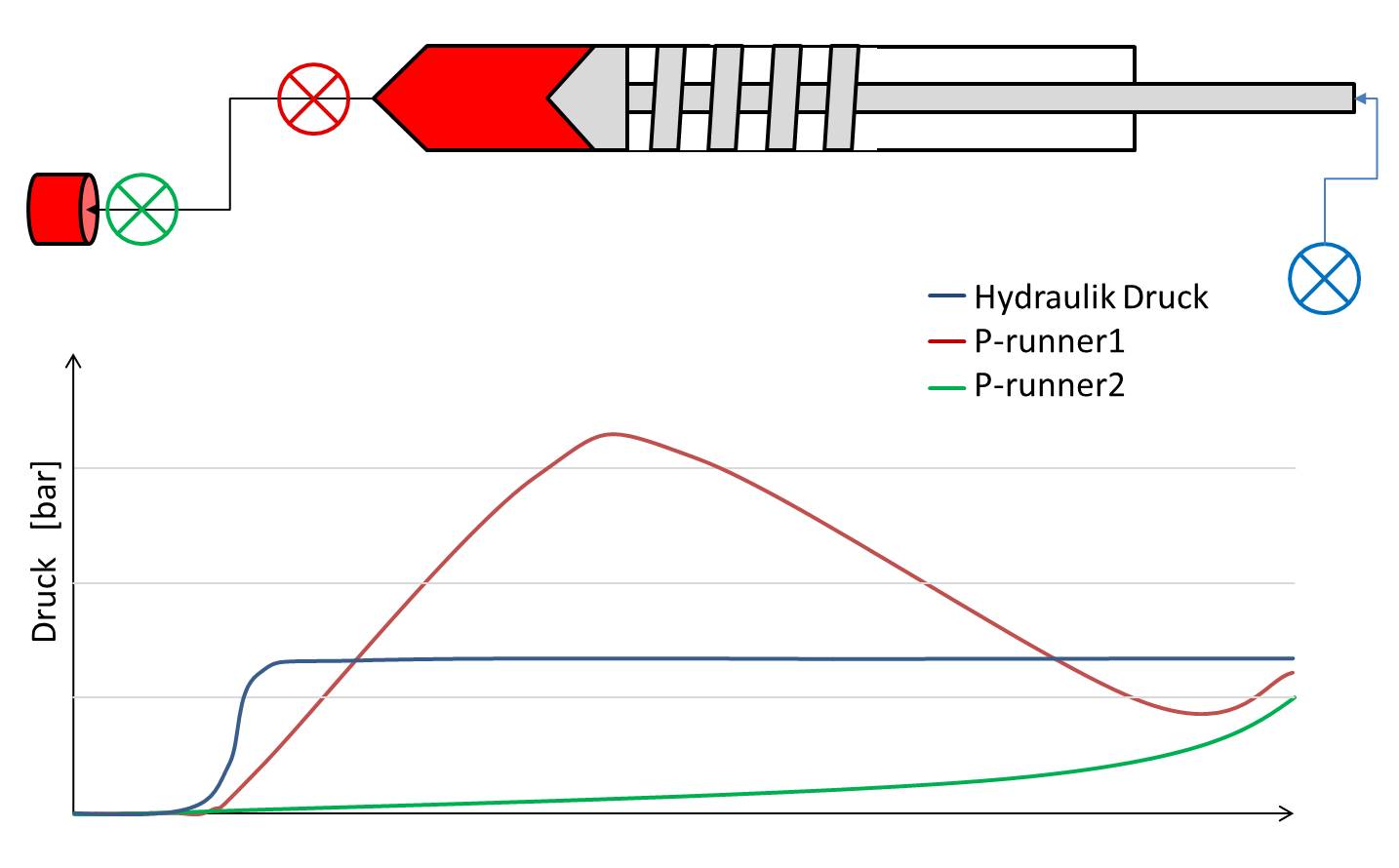

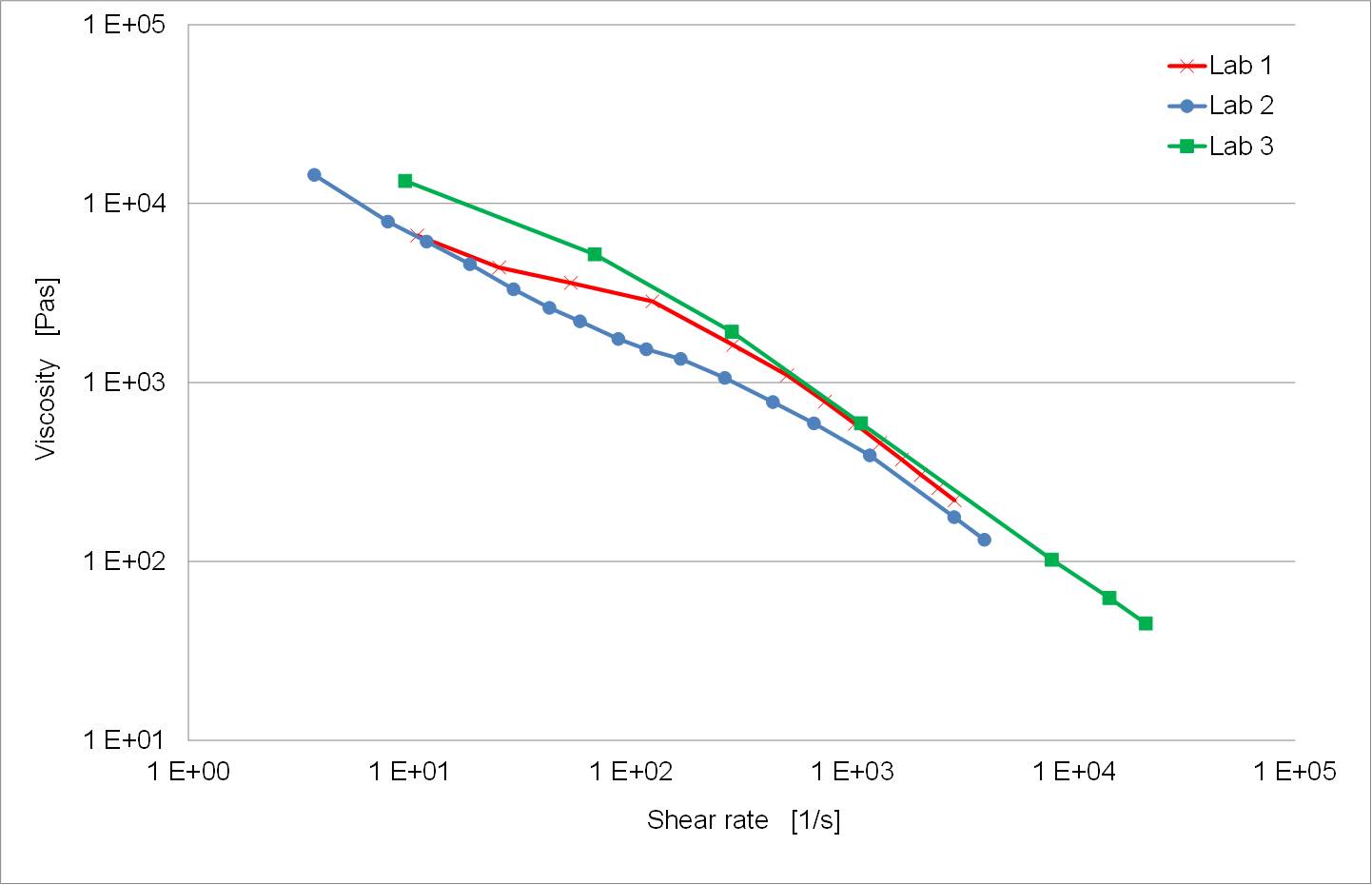

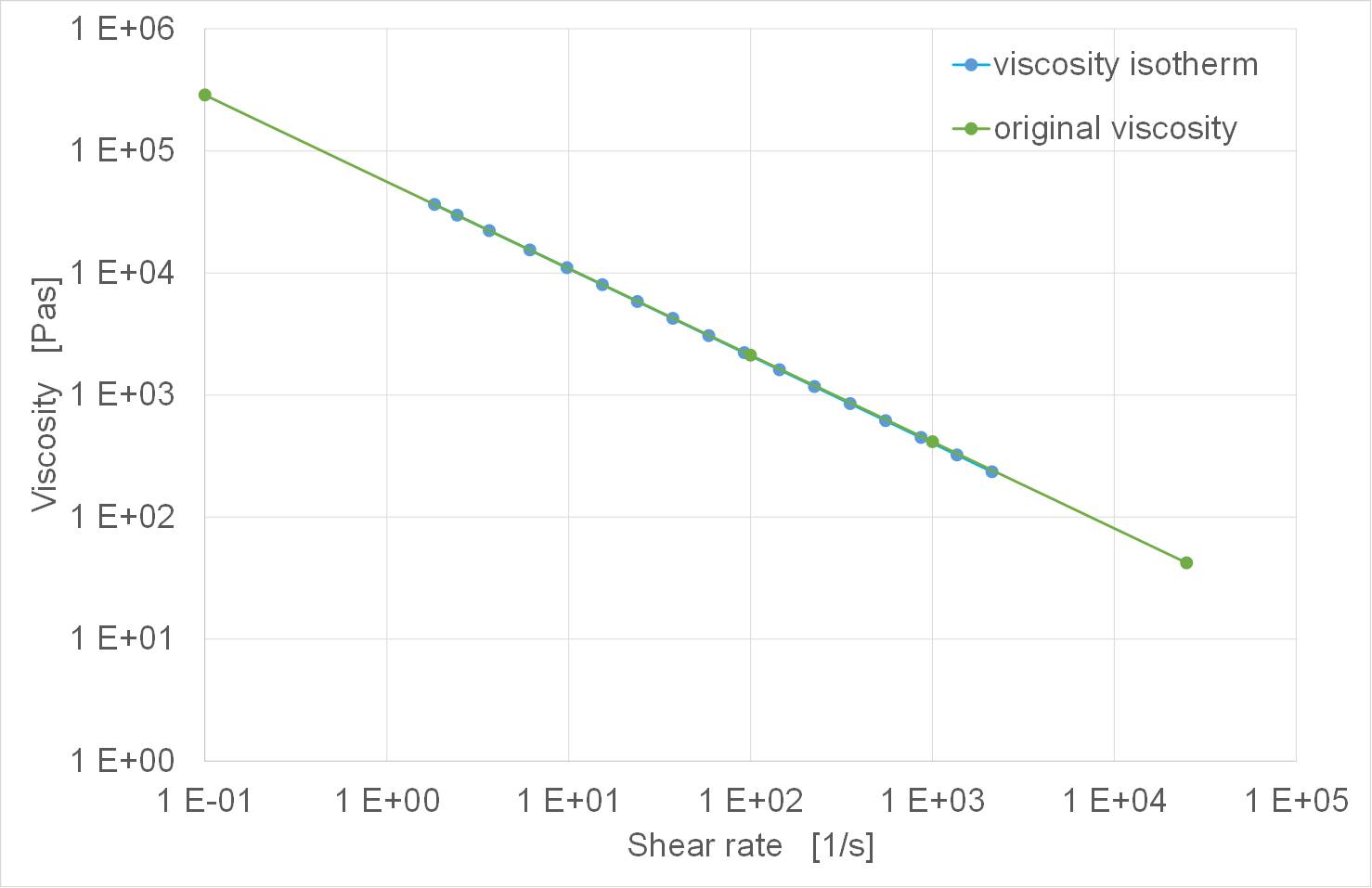

Simulationsergebnisse stimmen trotz ständiger Weiterentwicklung bestehender Simulationsmodelle nicht immer mit Messergebnissen an der Maschine überein. Ist die Simulation des Drucks im Elastomerwerkzeug fehlerhaft, kann sich das kritisch auf andere Simulationsresultate wie die Prognose des Füllverhaltens der Form, der mechanischen Eigenschaften des Bauteils oder des Verzugs des Fertigteils auswirken, da entsprechende Zusammenhänge zwischen Druckänderungen und der damit verbundenen Temperaturentwicklung existieren. In der Serienproduktion würden solche Prognosefehler zu gravierenden Problemen führen. Der Artikel gibt eine kurze Einführung in die Messung und Simulation von Druck und beantwortet hierzu verschiedene Fragestellungen.

Autoren: Timo Gebauer, Vanessa Schwittay

Fachpublikation zuerst erschienen in GAK 01/2016, Seite 28-30