Mit Virtual Molding präzise und schnell zur Maskenproduktion

Seit Anfang April arbeiteten SIGMA Engineering, Arburg und viele weitere Partner der Kooperation an einem neuen Projekt gegen die Ausbreitung des Coronavirus. Jetzt läuft die Produktion der spritzgegossenen Masken aus LSR (Liquid Silicone Rubber) auf Hochtouren. Mit SIGMASOFT® Virtual Molding wurden u. a. Anspritzpunkte, Druckbedarf, Temperaturverteilung, Lufteinschlüsse und die Vernetzung des LSR Materials ermittelt und optimiert.

Aachen, 04. Juni, 2020 – Die SIGMA Engineering GmbH („SIGMA“) aus Aachen, Deutschland, beteiligte sich an dem unternehmensübergreifenden Projekt einer multifunktionalen Mund- und Nasenmaske gegen die Ausbreitung des Coronavirus.

„Die große Nachfrage der Öffentlichkeit und auch unserer eigenen Mitarbeiter nach Schutzmasken machten diese Kooperation zu einem willkommenen Projekt“ sagt Thomas Klein, Geschäftsführer der SIGMA zur aktuellen Lage. „Durch die gelungene und fokussierte Zusammenarbeit mit Partnern wie Arburg und Polar-Form konnten wir in kürzester Zeit die Auslegung der kompletten LSR-Form simulieren und die Konstruktion für einen sicheren und effizienten Prozess optimieren.“

Mehr als nur eine Machbarkeitsanalyse

Für eine reibungslose Produktion der Masken erarbeitete Tobias Sonntag, Projektingenieur bei SIGMA mit SIGMASOFT® Virtual Molding die Frage nach dem besten Anspritzpunkt am Artikel, dem Entlüftungssystem und der thermischen Auslegung schon bevor das Werkzeug gefertigt wurde. Auch die Vorhersage der Prozessparameter und notwendigen Vernetzungszeit war im Vorfeld schon ein wichtiges Ergebnis aus der Simulation.

„Untersucht wurden viele verschiedene Faktoren. Die Bauteilqualität, optische Eigenschaften und natürlich die Sicherheit des Nutzers durch ein perfektes Bauteil, frei von Lufteinschlüssen und Fehlern, stand im Mittelpunkt. Doch auch eine schnelle und ressourcenschonende Produktionsauslegung war uns wichtig“ so Sonntag über die Anforderungen an Projekt und Bauteil.

Energieeffizient und ressourcenschonend durch Simulation

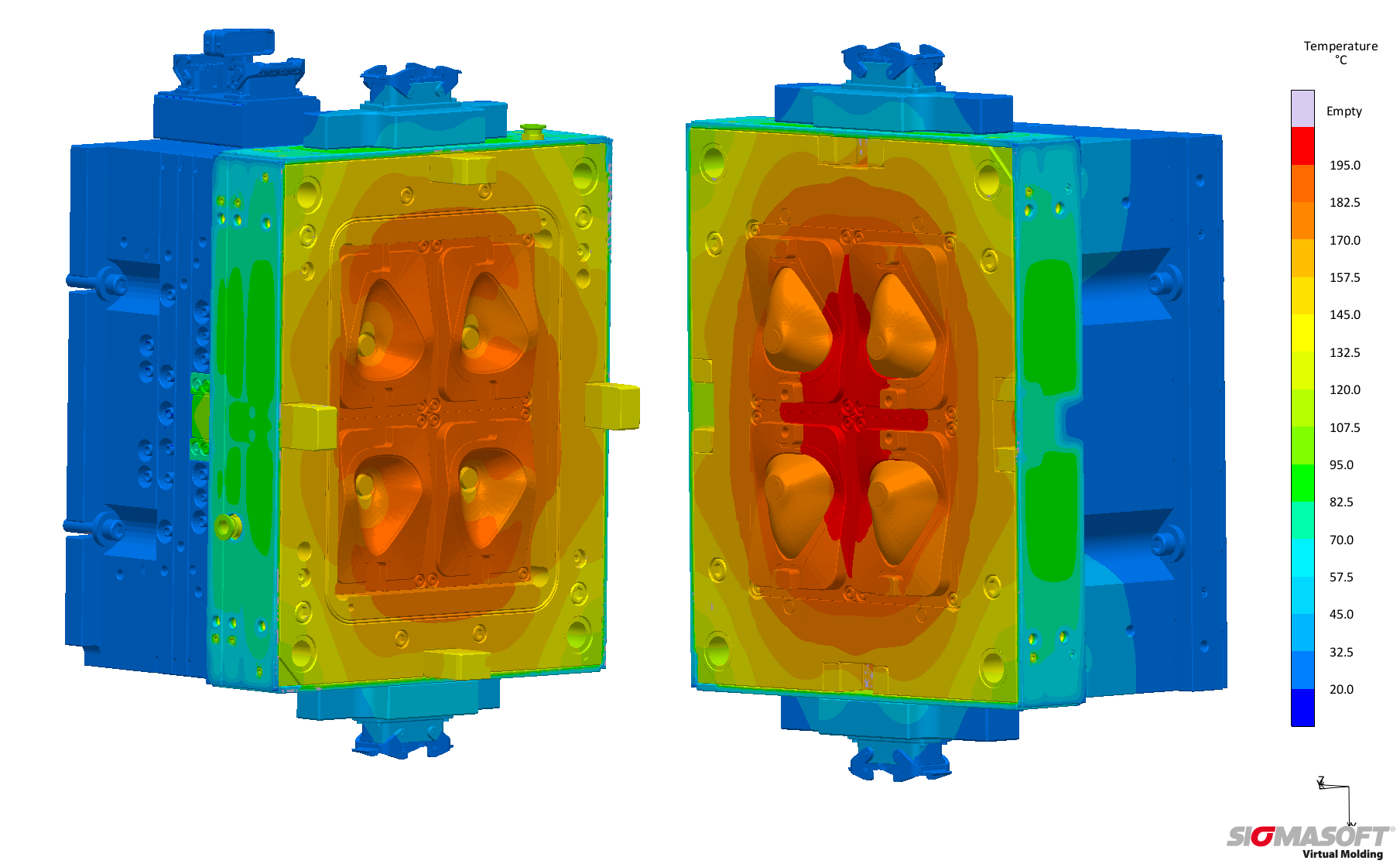

Die Produktionszyklen zum Einschwingen eines Werkzeugs werden nicht mehr geschätzt, sondern mit SIGMASOFT® Virtual Molding genau berechnet. Durch die präzise Vorhersage der Produktionszyklen bis zum thermisch stabilen Zustand des Werkzeugs, konnte der Serienprozess gesichert werden. Zu einer exakten Kontrolle der Temperaturverteilung wurde auf Basis der Ergebnisse die Anzahl der Temperaturfühler im Werkzeug auf sechs erhöht und deren Position optimiert. Das machte eine zielgerichtete Regelung der Heizpatronen möglich. Zusätzlich reduzierte eine optimale Isolierung der Form die benötigte Energie auf ein Minimum – Energieverschwendung wurde verhindert.

Vom Aufsetzen des Werkzeugs, über die Rechnungen der Füllung und Thermik realisierte SIGMA das Projekt in 24 Stunden. Insgesamt vier Bauteile pro Zyklus werden aus dem temperfreien LSR Elastosil LR 5040 von Wacker bei 180 °C spritzgegossen. Das hierfür notwendige symmetrische Temperaturbild der vier Kavitäten wurde mittels idealer Isolierung, sechs Temperaturfühlern und regelbarer Heizpatronen erst simulativ geschaffen und optimiert und dann von Polar-Form im Formenbau realisiert.

„Unter Druck eine Form ohne Bauteil- und Prozess-Referenzen sicher auszulegen ist die Stärke von SIGMASOFT® Virtual Molding“ fasst Thomas Klein zusammen. „Die Partner standen unter enormen Druck, denn alles musste direkt richtig funktionieren. Umso mehr freut uns, dass die Form zuerst im Computer lief und Fehler vermieden wurden. Auf diese Weise entstand sehr schnell ein effizienter Prozess. Danke an alle Partner für den gemeinsamen Erfolg.“