Gesteigerte Profitabilität im Elastomer-Spritzguss

ASPEM erfolgreich mit SIGMASOFT® Virtual Molding

Kunde: ASPEM Ferramentaria

SIGMASOFT® Nutzer: seit 2012

Hauptanwendung: Auslegung und Optimierung von Elastomerwerkzeugen

Lizenz: Elastomer (Einzelplatz)

Webseite: aspemferramentaria.com.br

Einer der Hauptkostenfaktoren im Elastomerspritzguss ist das Rohmaterial. Da Gummi nicht rezykliert werden kann, beeinflusst das Material aus dem Kaltkanal von Mehrkavitäten-Werkzeugen direkt die Profitabilität jeder Anwendung.

ASPEM Ferramentaria, ein bekannter Werkzeugbauer in Brasilien, wurde mit der Auslegung eines 48-Kavitäten-Werkzeugs beauftragt, mit einer Werkzeugdimension von 700 mm x 550 mm. Das Ziel dieses Projektes war die Maximierung der Profitabilität. Zugleich sollten Ausschuss und Zykluszeit minimiert werden, ohne die Bauteilqualität negativ zu beeinflussen.

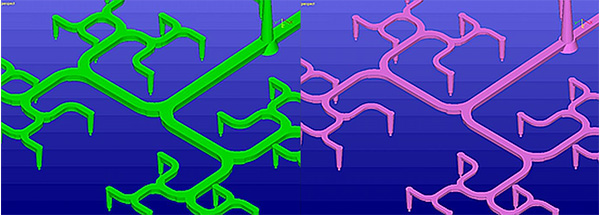

Für das Werkzeug wurde basierend auf der Erfahrung des Projektmanagers ein Anguss von 159 cm³ geplant. Durch die Simulation konnte das Angussvolumen um 47% reduziert werden. Diese Volumenreduktion erfolgte schrittweise mit Hilfe eines iterativen Prozesses in SIGMASOFT® Virtual Molding, bei dem die Werte von Scherraten, Scorch und maximalem Einspritzdruck verglichen und bewertet wurden.

Mit der Volumenreduktion um 47% lagen die Scherraten noch immer unter der empfohlenen Grenze (max. 1500 s-1), während die Werte für den Scorch fast unverändert blieben. Die verfügbare Maschine hatte einen maximalen Einspritzdruck von 1800 bar und der geplante Anguss erforderte nur einen Druck von 1064 bar.

Mit dem neuen Angussvolumen, wurde der Materialverbrauch pro Schuss um 89 g reduziert, bei einer Zykluszeit von 360 s. Das Werkzeug lief über drei Schichten und mit einem Gummipreis von 6,40 $ pro kg lag die jährliche Ersparnis bei 33.108 $ allein durch den geringeren Materialverbrauch (ohne die Entsorgungskosten für dieses Material zu berücksichtigen).

Bei ASPEM wird SIGMASOFT® Virtual Molding während der kompletten Werkzeugentwicklung eingesetzt. Dadurch wird der Entscheidungsprozess bei Aspekten wie dem Einspritzdruck, Kavitätszahl und thermischer Effizienz gestützt. Laut Sandro Junior Paulino, Technischer Direktor bei ASPEM: „Es ist möglich den kompletten Prozess im Voraus zu analysieren, vom Aufheizen des Werkzeugs bis hin zur Vulkanisierung des Bauteils. Auf diese Weise haben Entwicklungsteam und Werkzeugbauer mehr Informationen um ein neues Projekt anzubieten, mit verlässlichen Angaben zu Vernetzungszeit und optimaler Anzahl der Kavitäten.“

Die Einführung von SIGMASOFT® Virtual Molding hat die Produktivität positiv beeinflusst und die Projektlaufzeit verkürzt. „Wir haben die Produktivität gesteigert, weil die auf Informationen aus SIGMASOFT® basierenden Werkzeuge fast nie für Überarbeitungen nach ersten Versuchen zurückkommen“, erklärt Paulino.

Mit SIGMASOFT® Virtual Molding wurde das Angussvolumen für ein 48-fach Werkzeug um 47% reduziert. Links: Ursprünglich geplanter Anguss. Rechts: Optimierter Anguss.