Mit System zum präzisen Kunststoff-Zahnrad

Erschienen im Magazin: Kunststoffe 10/2021, Seite 106-109

Optimierung einer diffizilen Bauteilgeometrie mit Sigmasoft Virtual Molding

Über Planung und Analyse kompletter Spritzgießprozesse mit Virtual Molding wurde schon viel berichtet. Der Einsatz dieses Werkzeugs zur Funktionsoptimierung in der Konstruktionsphase ist allerdings vielen noch unbekannt. Der Magnetexperte MS-Schramberg ist seit langem auch mit Kunststoffpräzisionsteilen in der Automobilbranche etabliert. Das folgende Praxisbeispiel demonstriert die Effizienz der Bauteiloptimierung durch Simulation am Beispiel eines Zahnrads.

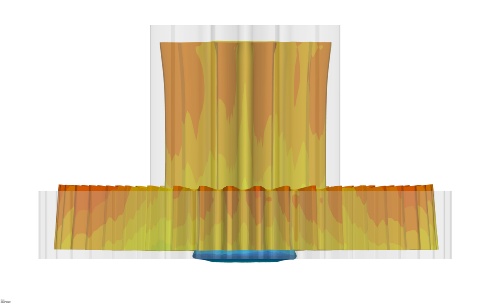

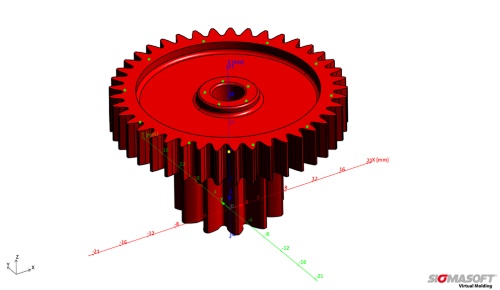

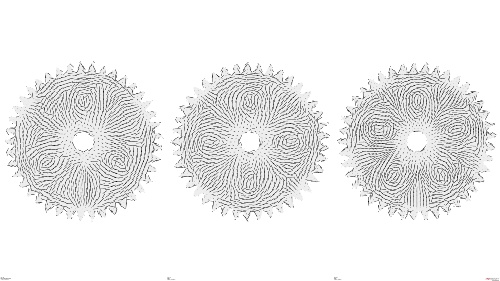

Der Kunde gab die Geometrie des Bauteils als 3D-Modell sowie den zu verwendenden Kunststoff, ein mit 40 % Glasfasern verstärktes Polyphenylensulfid (PPS-GF40), vor. Zur besseren Einordnung: Das Bauteil hat einen Durchmesser von rund 17 mm und wiegt etwa 5 g. In der Realität der Spritzgießfertigung stellt die Verformung, ausgelöst durch Materialanhäufung, Faseranisotropie und Schwindung, für die Funktion dieses Zahnrads ein Risiko dar. Zahnräder, die nur einen radialen Verzug aufweisen, lassen sich relativ gut im Spritzgießwerkzeug vorhalten bzw. korrigieren. Eine Verzahnung, die, wie in diesem Beispiel zu erwarten, sowohl radial als auch axial deformiert wird (Bild 1), lässt sich in der Praxis aber nur schwer korrigieren und erfordert daher eine umsichtige Planung im Vorfeld.

Geometrieoptimierung notwendig

Zielsetzung in diesem Projekt lautete daher, die Bauteilgeometrie noch vor der Herstellung des Spritzgießwerkzeugs so zu optimieren, dass die axiale Zahnraddeformation reduziert wird. Hierfür wurde die Software Sigmasoft Virtual Molding (Anbieter: Sigma Engineering GmbH, Aachen) verwendet. Das Modell wurde in die Software importiert, die entsprechende Kavität negativ dazu erstellt und diese dann mit dem designierten Kunststoff durch manuell festgelegte Angusspunkte mit gewählten Parametern (Füllzeit, Temperatur usw.) gefüllt und abgekühlt.

Dieses stark vereinfachte Vorgehen basiert auf einer konstanten Wandtemperatur der Kavität. Das komplette Werkzeug mit seinen verschiedenen Platten und Kreisläufen zum Heizen und Kühlen wird erst zu einem späteren Zeitpunkt interessant. So wird der hohe Aufwand bei der Modellierung und Berechnung verringert und in kürzester Zeit werden hunderte Szenarien berechnet.

Um die axiale Verformung der Zähne zu minimieren, wurde ein vollfaktorieller virtueller Versuchsplan entworfen, mit dem sich die geometrischen Variationsmöglichkeiten innerhalb des legitimen Bauraums bewerten lassen:

- sechs Rippen auf der Unterseite,

- sechs Rippen auf der Oberseite,

- Freistellung an der Lagerstelle,

- Radius an der Verzahnung.

Jede der vier Geometrieänderungen wurde als aktivierbarer Eingangsparameter für die Optimierung definiert, so ergeben sich 24 = 16 mögliche Designs.

Erste Optimierungsschleife: Was sind die wichtigen Einflüsse?

Die konkrete Umsetzung: Um die axiale Deformation der größeren Verzahnung zu bestimmen, wurden Messpunkte auf der Verzahnung und der zentrisch liegenden Lauffläche definiert (Bild 2). Als Zielkriterium zur Bestimmung der optimalen Lösung wurde festgelegt, das Delta zwischen der Axialverformung der äußeren und inneren Bezugspunkte zu minimieren, um eine gute Ebenheit der Verzahnung zu erreichen.

Es stellte sich heraus, dass Rippen auf der großen Fläche und der Radius am Verzahnungsgrund das größte Verbesserungspotenzial versprechen. Speziell bei der Rippenausführung besteht weiterhin großes Optimierungspotenzial, weil die eigentliche Ausführung der Rippen noch viele Variablen beinhaltet. Die beste Rippengestaltung wurde daher in einer zweiten Optimierungsschleife ermittelt.

Ergebnis im zweiten Schritt verfeinert

Ziel dabei war es wieder, die axiale Deformation der Verzahnung zu minimieren. Außerdem sollte im Hinblick auf die Wirtschaftlichkeit das Volumen möglichst gering bleiben. Variiert wurden

- die Anzahl der Rippen: zwischen sechs und zwölf mit Schrittweite 1;

- die Höhe der Rippen: zwischen 0,6 und 1,2 ššmmšš mit Schrittweite 0,1ššmmšš sowie

- die Breite der Rippen: zwischen 0,8 und 1,2 ššmmšš mit Schrittweite 0,1 ššmmšš.

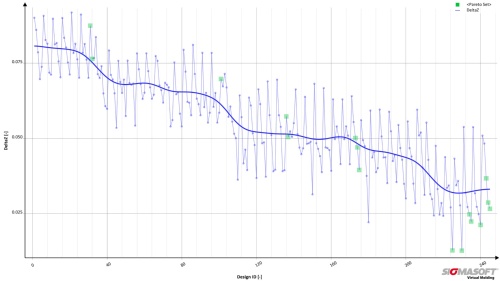

Auch diese 7 × 7 × 5 = 245 Versuche wurden wieder vollautomatisiert mit Sigmasoft als DoE (Design of Experiments) berechnet. Hierzu werden die Variablen und deren Werte mit den jeweiligen Schrittweiten definiert. Die komplette Berechnung und Auswertung übernimmt das System über Nacht.

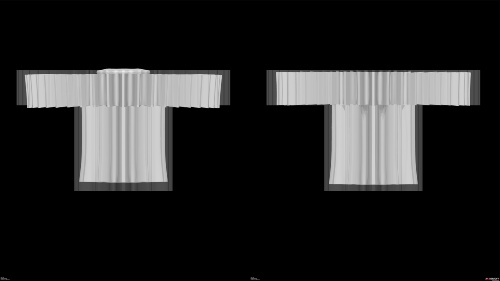

Das finale Optimierungsergebnis lieferte eine enorme Verbesserung – Delta Z sank von 0,19 um rund 90 % auf 0,02 (Bild 3). Wie zu erwarten, hatten die Lösungen mit dem größten Optimierungspotenzial die meisten Rippen (zwölf). Diese Ergebnisse wurden dem Kunden vorgestellt (Bild 4). Nach dessen Freigabe wurde die Geometrie aktualisiert und das Produktionswerkzeug in Auftrag gegeben.

Wie viele Angüsse werden gebraucht?

Die gesamten Berechnungen wurden, entsprechend den guten Erfahrungen von MS-Schramberg aus früheren, ähnlichen Projekten, mit drei Angüssen auf der Oberseite durchgeführt. Hier gilt es natürlich, den positiven Aspekt einer homogeneren Faserverteilung und Schwindung gegen die höheren Werkzeugkosten und die Kosten für Materialverluste abzuwägen. Aber auch hier ist eine schnelle und genaue Antwort aus der Simulation zu erwarten. Je nach Angusszahl ergeben sich unterschiedliche Faserverteilungen (Bild 5). Die unterschiedliche Füllung führt zu einer jeweils anderen Schwindung und einem anderen Verzug. Diese lässt eine genaue Vorhersage für jeden einzelnen Zahn am Umfang zu.

Die berechnete axiale Verformung des kritischen großen ššwas ist mit „kritisch groß“ gemeint?šš Zahnrads war schon bei drei Angüssen im Zielbereich, während vier bzw. fünf Angüsse eine marginale Verbesserung versprachen. Bei zwölf Rippen hätten sich fünf Angüsse aus Symmetriegründen natürlich nicht angeboten – hier wurde noch ohne Rippen gerechnet (Bild 6). Nun galt es, die erforderliche Funktionalität und Wirtschaftlichkeit gegen die gewünschte und machbare Präzision abzuwägen. Die Serie wurde daher mit drei Angüssen realisiert, mit einem entsprechend reduzierten Materialverbrauch.

Nur die Spitze des Eisbergs

Der hier dargestellte Fall ist nur eine, oft vergessene Möglichkeit zum Einsatz von Sigmasoft in der Bauteil- und Prozessauslegung. Dieses Simulationswerkzeug wird beispielsweise erfolgreich eingesetzt in

- der Angebotsphase zur schnellen Ermittlung von Kühlzeiten, Druckbedarf oder der frühzeitigen Erkennung kritischer Hotspots;

- der Bauteiloptimierung wie in diesem Fall;

- der Werkzeugauslegung mit Fragen zu Fließwegen, thermischem Haushalt und Angusspositionen;

- Untersuchungen zum Verhalten des gespritzten Bauteils (Bindenähte, Fehlstellen, Faserorientierung, Schwindung und Verzug);

- der Prozesssimulation – hier wird das gesamte Werkzeug über eine beliebige Anzahl von Zyklen betrieben. So kann die Prozessfähigkeit und -stabilität unter Serienbedingungen schon in der Konstruktionsphase bewertet werden.

Das hier eingesetzte DoE-Verfahren mit autonomer Optimierung steht für jede dieser Phasen zur Verfügung und erlaubt systematische und präzise Überprüfungen unterschiedlichster Problemstellungen.

Fazit

Durch die Möglichkeit, einzelne Geometrieelemente zu aktivieren und zu parametrisieren, konnte ohne großen Modellierungsaufwand eine Vielzahl geometrischer Einflüsse untersucht werden. Mithilfe der zwei Optimierungsschleifen gelang es, die axiale Deformation des großen Zahnrads um den Faktor 10 zu reduzieren. Welchen Einfluss die Anzahl der Anschnitte auf die Wirtschaftlichkeit ausübt, ließ sich genau abschätzen.

Die verwendeten Simulationen mit Sigmasoft bestätigten und erweiterten die hohe Entwicklungskompetenz bei MS-Schramberg. Die dokumentierten Berechnungen waren hierbei ein guter Beitrag für konstruktive Diskussionen zwischen Kunde und Lieferant. Das Zahnrad ging mit den berechneten Änderungen in einem Dreiplattenwerkzeug in Serie (Titelbild). Das optimierte Qualitätsmerkmal lag von Beginn an innerhalb der gewünschten Präzision Toleranz.

Während dieser Bericht nur zeigt, wie mit einfachsten Mitteln ein belastbares Design simuliert wird, ist Sigmasoft Virtual Molding anschließend für die Auslegung des Spritzgießwerkzeugs und die Ermittlung des besten Verarbeitungsfensters im Einsatz. Im Fall von unerwarteten Problemen hilft das Werkzeug, alternative Einstellungen, Geometrie- oder Materialänderungen systematisch durchzuspielen, um die beste Lösung schnell zu finden.