Bestimmung des optimalen Heizkonzepts für BMC

Bestimmung des optimalen Heizkonzepts für BMC

Komplexe Fragestellungen im Werkzeugdesign einfach gelöst: Um komplexe Werkzeuge z.B. für BMC-Bauteile kosteneffizient auslegen zu können, ist die Berücksichtigung der Werkzeugtemperierung elementar. So steigen die Werkzeugkosten linear mit der Anzahl der vorgesehenen Heizpatronen. Eine möglichst geringe Anzahl an Patronen ist daher erstrebenswert, kann sich zugleich aber nachteilig auf die Homogenität der Temperaturverteilung und die Robustheit des Prozesses auswirken. Die Lösung dieses Zielkonflikts erfolgt bislang weitestgehend auf Basis von Erfahrungswerten. Doch es geht auch systematisch.

Autoren: Vanessa Frekers, Diogo Alves de Sá

Kunststoffe 12/2017, Seite 48-51

Prozesssimulation kommt heute oft zur Anwendung, um geplante Werkzeugkonzepte zu bestätigen; ein methodischer Ansatz zum Auffinden der optimalen und kostengünstigen Lösung ist allerdings nicht Stand der Technik. Bei bisherigen Simulationsansätzen werden die Änderungsschleifen vom Werkzeug und von der Maschine zwar an den Computer vorverlegt und damit deutlich kostengünstiger, das Ergebnis hängt jedoch noch immer von der Erfahrung des Nutzers ab. Ob das Potenzial des Werkzeugs und Prozesses wirklich voll ausgeschöpft ist, bleibt deshalb unklar.

Neue Simulationsansätze wie ein virtuelles Design of Experiments (DoE) samt automatischer Optimierung nutzen einen genau umgekehrten Ansatz. Durch Vorgabe des gewünschten Ergebnisses, z.B. Zykluszeit oder Bauteilqualität, sowie der möglichen Freiheitsgrade ermitteln diese Simulationsansätze automatisch das beste Setup, um dieses Ergebnis zu erreichen. Damit ist der Ingenieur imstande, auch komplexe Fragestellungen mit geringem Aufwand zu beantworten. Wichtig sind dabei ein strukturiertes Vorgehen und die unter Umständen nötige Unterteilung in mehrere einzelne Fragestellungen. Auf diese Weise lassen sich Effekte und ihre Ursachen einfacher identifizieren und Lösungsansätze überprüfen. Wie dies für ein großes Werkzeug funktioniert, für das ein durchdachtes Heizkonzept nötig ist, zeigt das folgende Beispiel.

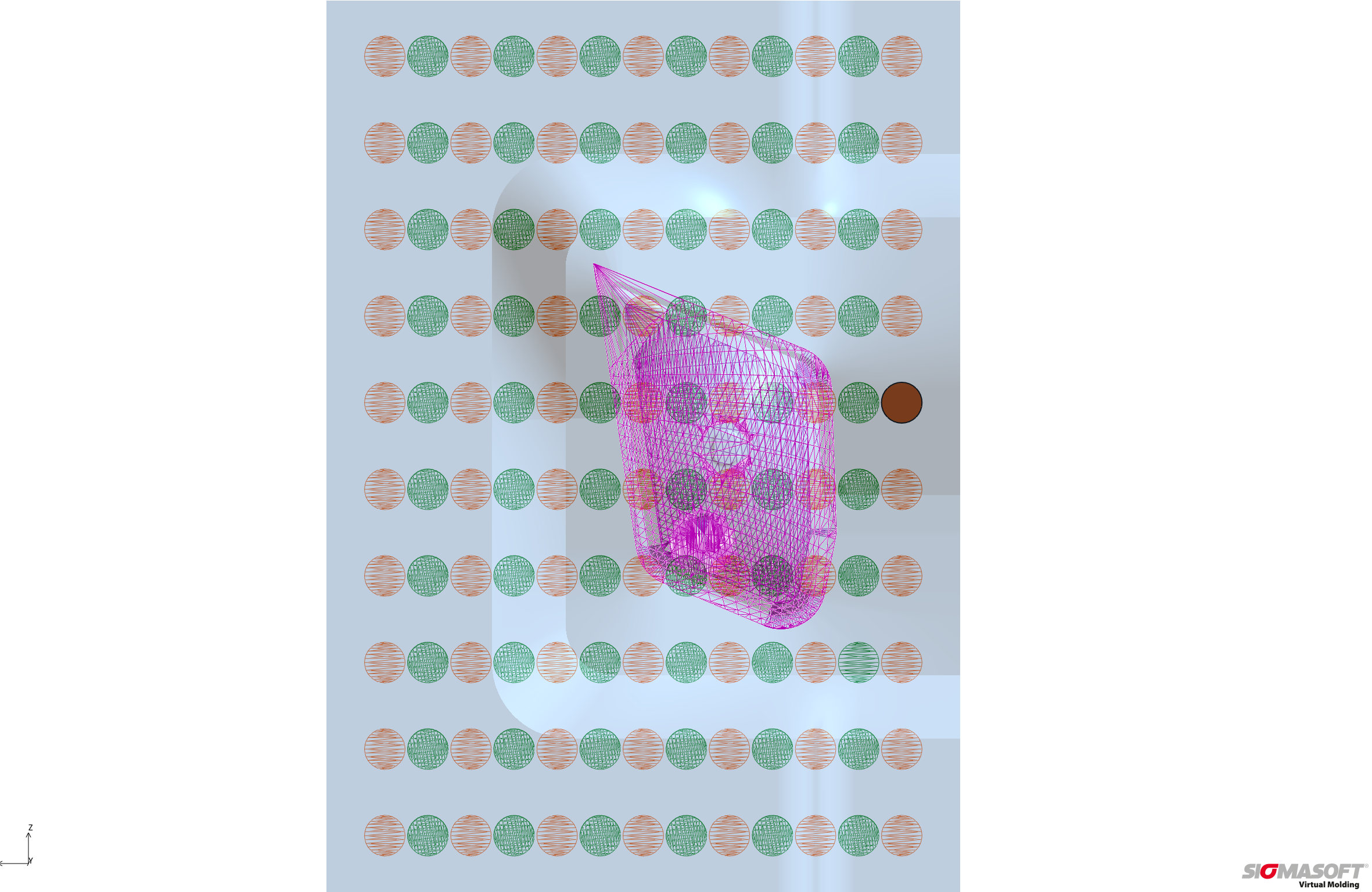

Für das 2-fach-Werkzeug, das Scheinwerferreflektoren (Bild 1) aus BMC (Bulk Molding Compound) produziert, wird das optimale Heizkonzept mithilfe eines virtuellen DoE ermittelt. Vorbedingung: Es muss die für die Vernetzungsreaktion erforderlichen Temperaturen im Werkzeug erreichen, gleichzeitig soll das fertige Werkzeug möglichst kostengünstig ausfallen. Aus diesem Grund wird eine möglichst geringe Anzahl von Heizpatronen und Heizzonen angestrebt.

Für mit Heizpatronen beheizte Werkzeuge liegt die Herausforderung bei der Entwicklung des Heizkonzepts nicht nur darin, die erforderliche Werkzeugtemperatur zur erreichen. Daneben müssen die thermische Stabilität des Prozesses und eine homogene Temperaturverteilung in der Kavität gewährleistet sein. Was auf den ersten Blick nur schwer miteinander vereinbar wirkt, lässt sich durch Simulation und eine strukturierte Vorgehensweise erreichen.

Festlegung von Freiheitsgraden und Randbedingungen

Zunächst werden alle möglichen Variablen und deren Ausprägungen sowie eventuell vorhandene Einschränkungen definiert. Für das Werkzeug sind nicht nur die Zahl der Heizpatronen sowie deren jeweilige Durchmesser und Längen offen, sondern auch die Position (in x-, y- und z-Richtung) und Heizleistung jeder Patrone. Darüber hinaus ist die Anzahl der Patronen pro Heizzone und die Anzahl an Heizzonen entscheidend. Auch die Positionierung der jeweils nötigen Regelpunkte in x-, y- und z-Richtung ist Teil des Auslegungsprozesses. Natürlich können all diese Entscheidungen basierend auf Erfahrungen aus vorherigen ähnlichen Werkzeugprojekten getroffen werden. Dann bliebe jedoch unklar, ob es sich wirklich um das optimale und zugleich kostengünstigste Konzept handelt. Der Anwender sollte die Entscheidungen deshalb mithilfe einer Simulation und detaillierten Analyse treffen.

Werden alle möglichen Kombinationen der oben aufgeführten Variablen berechnet, ist schnell eine Zahl an Simulationen erreicht, die sich selbst in einer virtuellen DoE, die eine Vielzahl an Bewertungsmöglichkeiten bietet, nicht mehr sinnvoll auswerten und vergleichen lässt. Für die oben aufgeführten Variablen und die Annahme, dass diese jeweils nur fünf unterschiedliche Ausprägungen aufweisen, sind bereits mehrere Millionen Varianten nötig. Deshalb werden auch eventuelle Einschränkungen bestimmt, um keine unnötigen Berechnungen vorzunehmen.

Um das fertige Werkzeug so kostengünstig wie möglich zu machen, sollen nur standardisierte Heizpatronen verwendet und teure Sonderanfertigungen vermieden werden. Aus diesem Grund wird der Durchmesser der Heizpatronen auf 16 mm festgelegt. Auch die Anzahl der Freiheitsgrade für die Länge und Positionierung der Heizpatronen lässt sich weiter reduzieren. Um die Lebensdauer des Werkzeugs zu verlängern und der Kavität größere Stabilität zu geben, wird ein Mindestabstand der Heizpatronen von 20 mm zur Kavitätsoberfläche festgelegt. Zudem wird entschieden, dass die Patronen jeweils durch die komplette Werkzeughälfte reichen sollen. Für diese Länge sind für die Patronen Leistungen von 300 oder 500 W möglich. Es werden zunächst nur Patronen mit 500 W genutzt.

Da die für die einzelnen Regelkreise verfügbare Leistung technisch beschränkt ist, bestimmt man zudem für jeden Regelkreis eine maximale Anzahl von vier Patronen. Für die Auslegung wird außerdem angenommen, dass das Werkzeug mindestens eine homogene Temperatur von 150 °C aufweisen muss, um eine gleichmäßige Vernetzungsreaktion der Bauteile zu erreichen.

Durch strukturiertes Vorgehen zum Ziel

Nachdem der Konstrukteur alle Freiheitsgrade und Randbedingungen bestimmt hat, wird im nächsten Schritt das komplexe Gesamtproblem in mehrere Teilbereiche unterteilt, um die Anzahl der nötigen Berechnungen weiter zu verringern und deren Auswertung zu vereinfachen. Ermittelt werden:

- die optimale Anzahl und Position der Heizpatronen,

- die optimale Positionen für die Regelpunkte,

- die nötige Leistung für die Heizpatronen.

Die Werkzeughälften werden getrennt ausgelegt. Die Temperatur der zunächst nicht betrachteten beweglichen Hälfte wird mit einem Idealwert von 150 °C angesetzt. Es wird zudem angenommen, dass das Werkzeug spiegelsymmetrisch ist, sodass nur eine Kavität betrachtet werden muss. Auf diese Weise lässt sich der nötige Aufwand weiter reduzieren. Die einzelnen Teilfragestellungen werden jeweils mithilfe der virtuellen DoE beantwortet.

Schritt 1: Optimale Anzahl und Position der Heizpatronen

Um die optimale Position und Anzahl der Heizpatronen zu bestimmen, wird diese Fragestellung ebenfalls in mehrere Teilfragen gesplittet, die nacheinander behandelt werden. Denn alle möglichen Varianten von Anzahl und Position zu berechnen, wäre zum einen noch immer sehr umfangreich, zum anderen würden auch viele Konzepte berechnet, in denen die Temperaturverteilung nicht praktikabel ist und die teilweise eine sehr hohe Heizleistung benötigen.

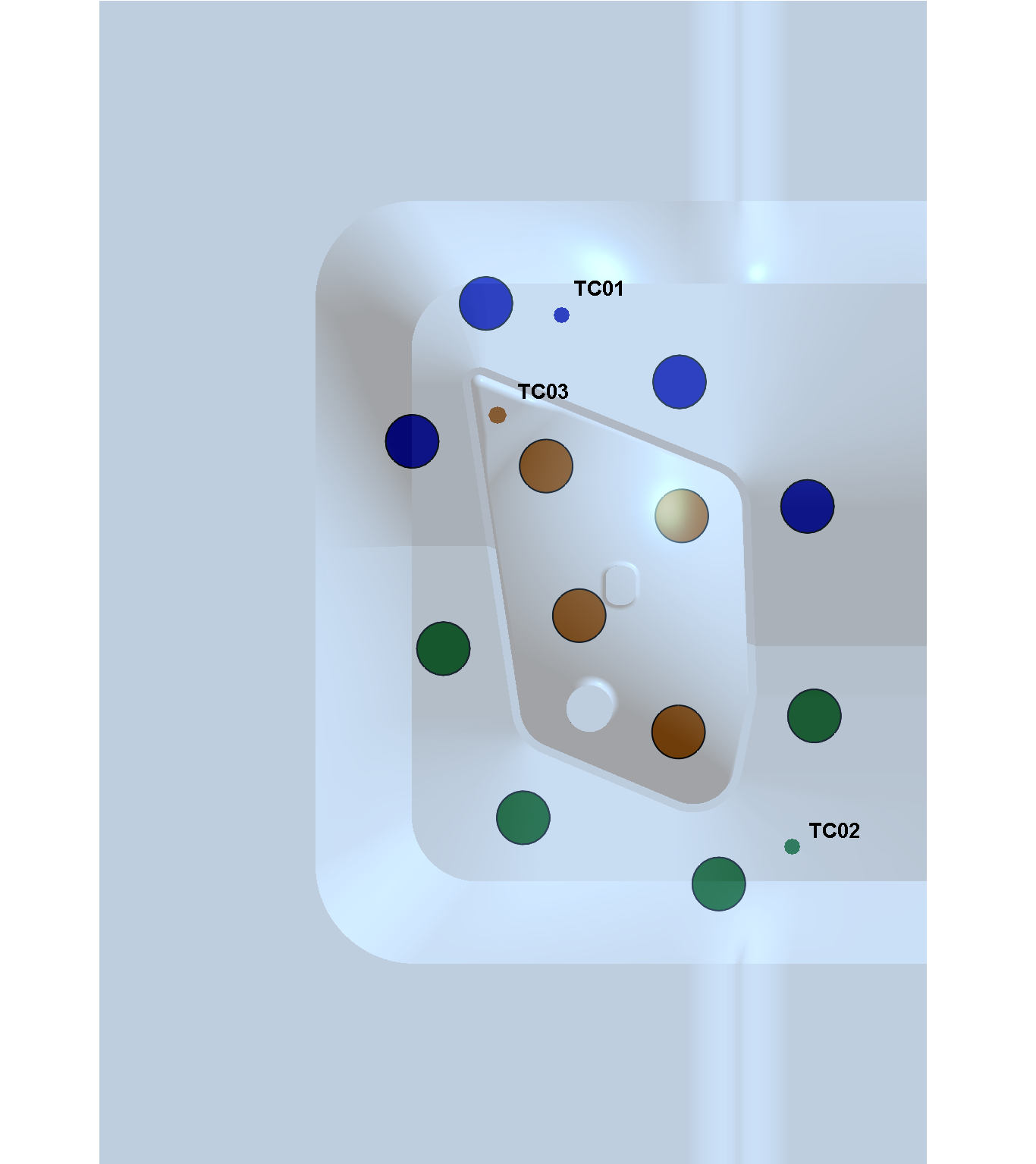

Deshalb sollen zunächst die Bereiche ermittelt werden, in denen die Heizpatronen den größten Einfluss auf die Kavität haben. Darauf aufbauend wird dann für diese Bereiche jeweils die optimale Anzahl und Position bestimmt. Unter den gleichmäßig verteilten Positionen aller möglichen Heizpatronen ist der Evaluierungsbereich im Werkzeug – die Kavität, in der eine gleichmäßige Temperatur von 150 °C erreicht werden soll – pink hervorgehoben (Bild 2). In zwei Berechnungen (braun und grün) wird der Einfluss von je 70 Positionen auf den Evaluierungsbereich mit einer virtuellen DoE überprüft. Die Position wird dabei im Bezug zum Mittelpunkt der Kavität variiert. Um den Einfluss jeder Position ohne eine gegenseitige Beeinflussung zu beurteilen, wird für diese erste Berechnung jeweils nur eine Heizpatrone im gesamten Werkzeug an der entsprechenden Position betrachtet.

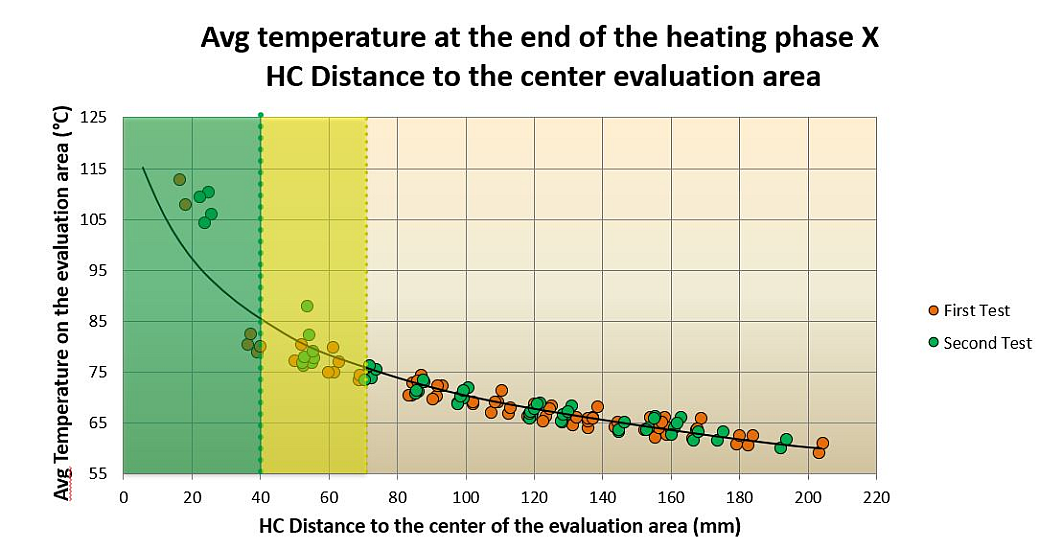

Welchen Einfluss die Heizpatronen auf die Kavität ausüben, hängt von ihrem Abstand zum Mittelpunkt der Kavität ab (Bild 3). Wichtig für die ausreichende Beheizung sind die Bereiche mit einem Radius von 40 mm (innerhalb der Kavität) und 70 mm (unmittelbar außerhalb der Kavität) um den Mittelpunkt. In den folgenden Berechnungen wird deshalb für jeden dieser Bereiche die beste Position und Anzahl an Heizpatronen bestimmt.

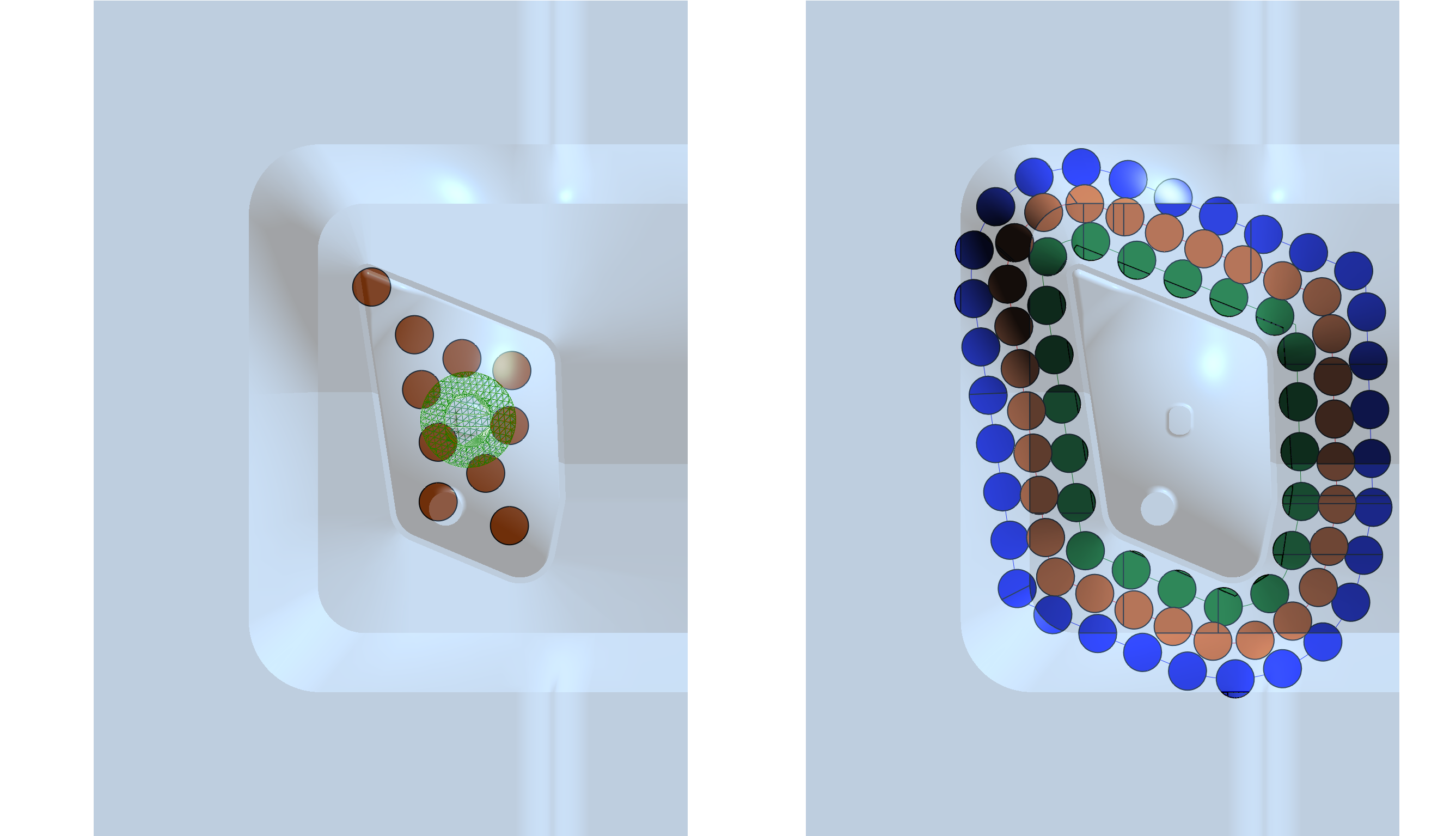

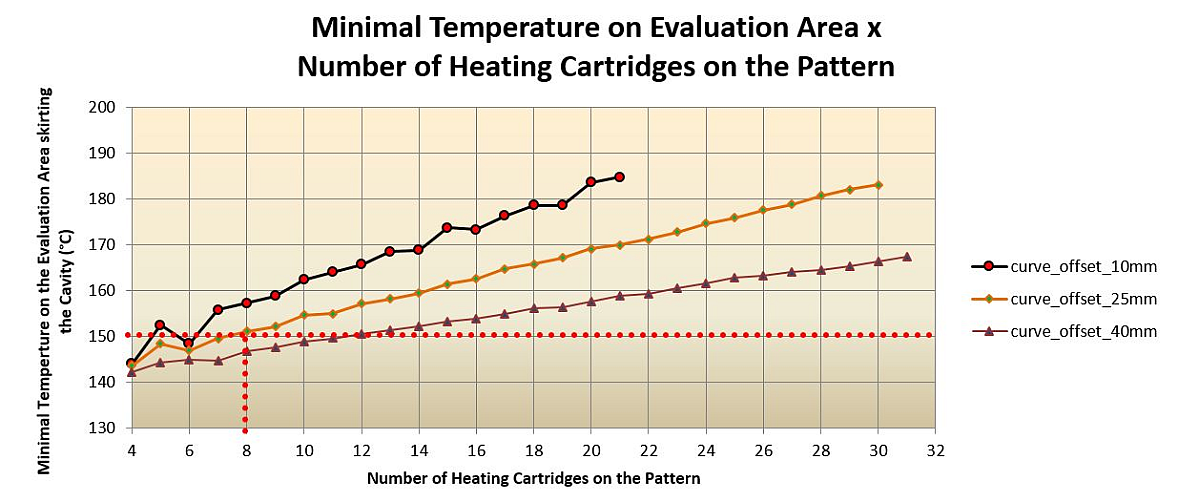

In der Berechnung zeigt sich schnell, dass im inneren Bereich vier Patronen ausreichend sind und weitere Patronen das Ergebnis nicht verbessern. Ein weiteres virtuelles DoE wird zur Bestimmung der Patronen außerhalb der Kavität genutzt (Bild 4). Dabei werden mögliche Positionen rund um die Kavität in Abständen von 10 mm (grün), 25 mm (braun) und 40 mm (blau) geprüft. Die Heizpatronen werden dabei gleichmäßig auf den sich ergebenden Kurven verteilt. Zur Bewertung wird angenommen, dass die Kavität von innen bereits ideal auf 150 °C beheizt wird. Der Evaluierungsbereich für diese Berechnung bildet deshalb einen Mantel um den Kavitätskern.

Eine Grafik (Bild 6) zeigt die erreichten Temperaturen im Evaluierungsbereich in Abhängigkeit von Anzahl und Abstand der Patronen. Um eine gleichmäßige Verteilung der Patronen rund um die Kavität und auf die späteren Heizzonen zu erreichen, wird die Konfiguration aus acht Patronen in einem Abstand von 25 mm für das Werkzeugkonzept gewählt.

Schritt 2: Position der Regelpunkte

Wenn die Patronen sowohl innerhalb als auch außerhalb der Kavität fest angeordnet sind, folgt deren Aufteilung in Heizzonen. Entsprechend der eingangs definierten Randbedingung werden die benötigten zwölf Patronen auf drei Regelkreise aufgeteilt. Dabei werden die Patronen innerhalb der Kavität zu einem Kreis zusammengefasst und die Patronen außerhalb der Kavität so aufgeteilt, dass je vier benachbarte Patronen über einen Regelpunkt (Thermocouple = TC) gesteuert werden.

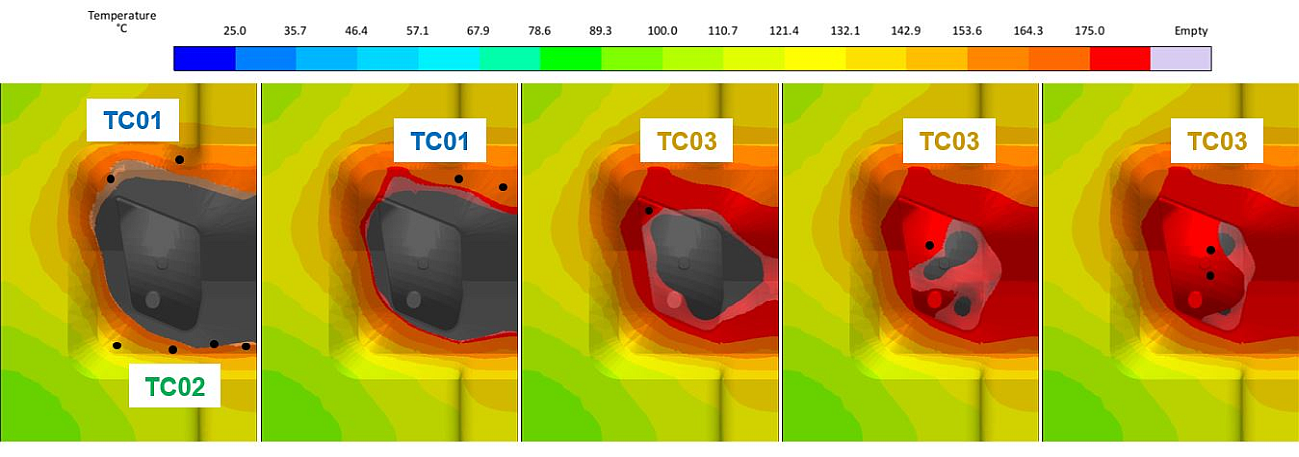

Da sich für die Positionen dieser Regelpunkte ebenfalls unendlich viele Möglichkeiten bieten, werden zunächst die idealen Positionen für die Regelpunkte über eine thermische Berechnung des Werkzeugs mit der geplanten Anordnung der Patronen eingegrenzt. Das Werkzeug wird dafür durchgehend mit den gewählten Patronen unter maximaler Leistung beheizt. Nach einer Heizdauer von 30 Minuten werden die Bereiche bestimmt, die sich innerhalb jeder Heizzone am langsamsten erwärmen (Bild 7). Innerhalb dieser Bereiche werden für jeden Regelpunkt vier mögliche Positionen bestimmt.

Diese Positionen werden anschließend in einem weiteren virtuellen DoE überprüft und verglichen. Im Gegensatz zu vorherigen Berechnungen wird hier nicht mit dauerhaft heizenden Patronen, sondern mit einer üblichen PI-geregelten Heizung gerechnet. Schließlich sind die Heizpatronen auf drei Heizkreise mit den jeweiligen Regelpunkten (TC) aufgeteilt (Bild 8).

Schritt 3: Robuster Prozess und nötige Heizleistung

Nachdem die Position und Anzahl der Patronen sowie deren optimale Regelpunkte bestimmt wurden, bleibt noch zu prüfen, ob mit dieser Konfiguration ein robuster Prozess auch bei höheren Werkzeugtemperaturen gewährleistet ist. Zugleich lässt sich mit dieser finalen Analyse überprüfen, ob die gewählte Heizleistung (500 W) nötig oder ob sogar die niedrigere (300 W) ausreichend ist.

Zu diesem Zweck werden Werkzeugtemperaturen von 150, 160 und 170 °C vorgegeben und sowohl die resultierende Temperaturverteilung als auch die jeweilige Auslastung der Heizpatronen beurteilt. Die abschließende Bewertung zeigt, dass die gewählte Konfiguration auch bei höheren Werkzeugtemperaturen einen robusten Prozess gewährleistet. Zudem wird auch bei den hohen Temperaturen weniger als die Hälfte der möglichen Heizleistung in jedem Regelkreis abgerufen. Das Werkzeug ließe sich also auch mit den Heizpatronen mit 300 W Leistung fahren.

Fazit

Durch eine strukturierte Vorgehensweise und einen zeitgemäßen Simulationsansatz wurde für den Scheinwerferreflektor aus BMC das optimale Heizkonzept ermittelt. Dabei wurde für drei Teilprobleme durch vier virtuelle DoE mit insgesamt 1304 Varianten automatisch die jeweils beste Lösung ermittelt. Die ursprüngliche Fragestellung mit mehreren Millionen Lösungsmöglichkeiten konnte so durch die Überprüfung eines Bruchteils der möglichen Kombinationen beantwortet werden. Insgesamt konnten alle nötigen Berechnungen in wenigen Tagen durchgeführt und ausgewertet werden, was dem Zeitbedarf eines üblichen simulationsgestützten Trial-and-Error-Ansatzes entspricht.