Wie wichtig ist der Faktor Zeit beim Spritzgießen?

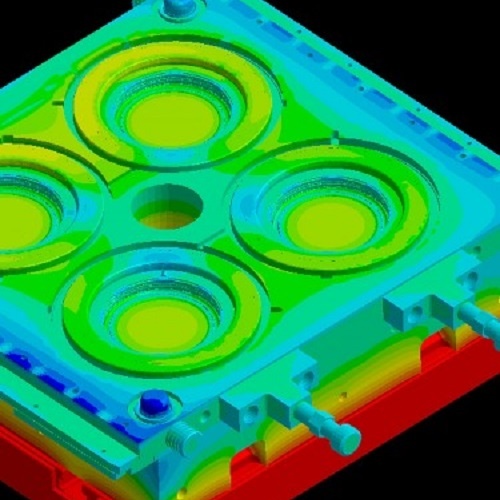

Um die Realität so genau wie möglich in der Simulation abzubilden, ist es nötig, alle Phasen des Prozesses für die Berechnung in Betracht zu ziehen.

Bei der Auflistung der Faktoren, welche die Kosten eines Bauteils bestimmen, taucht Zeit meist ganz oben auf. Die Zeit vom Konzept zur Serienproduktion, Zeit für Versuche, Zeit für Korrekturen, Zykluszeit…

Die Zeit spielt also eine der Hauptrollen in der Spritzgusssimulation. Neben den offensichtlichen Faktoren wie Berechnungszeit oder der Zeit für das Aufsetzen eines Projekts ist die Zeit auch für Simulationsmodelle ein Hauptparameter. Inkubationszeit, Aushärtungszeit oder zeitabhängige Relaxation sind nur einige der zeitabhängigen Modelle. In den Berechnungen interagieren all diese Modelle miteinander oder bedingen einander. Um diese komplexen Interaktionen in der Simulation fachgerecht zu reproduzieren, ist es obligatorisch die verschiedenen „Zeiten“ des Prozesses detailliert zu beschreiben.

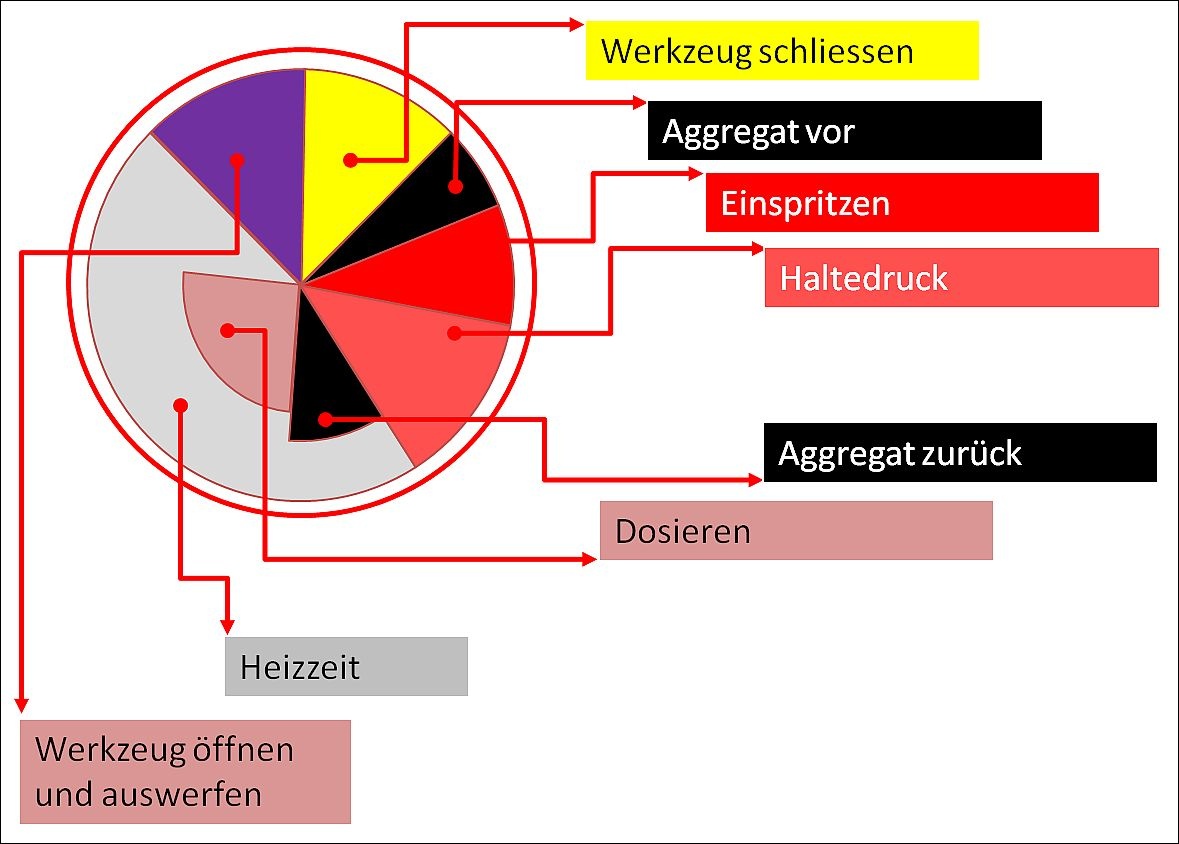

Wenn zum Beispiel die Zykluszeit prognostiziert werden soll ist es wichtig, zuerst die Füll- und Vernetzungsphase zu verstehen. Trotzdem wird die Zykluszeit auch von anderen Komponenten mitbestimmt. So haben auch die unproduktiven Zeiten, beispielsweise die Zeit um das Bauteil aus dem Werkzeug auszuwerfen, das Öffnen und Schließen des Werkzeugs, die Reinigung zwischen zwei Einspritzungen und ähnliche Vorgänge im Werkzeug sind relevant (Abbildung 1). Obwohl diese Teile des Zyklus die Zykluszeit direkt mitbestimmen, haben sie auch indirekten Einfluss auf andere Phasen. Wenn das Werkzeug eine längere Zeit offen steht verändert sich dort die Temperatur und beeinträchtigt die Vernetzungsphase.

In der Realität sind all diese Effekte voneinander abhängig und können nicht getrennt werden. Um dies so genau wie möglich in der Simulation abzubilden müssen alle Phasen des Prozesses bei der Berechnung berücksichtigt werden. Nur wenn die Realität gut widergespiegelt wird kann die Simulation verlässliche Ergebnisse für Werkzeugauslegung und Bauteildesign liefern. Angefangen mit dem Designkonzept des Werkzeugs, kann die Zykluszeit – einschließlich der zusätzlichen Zeitperioden – mit SIGMASOFT® Virtual Molding berechnet werden, sodass das ganze System am Schluss analysiert werden kann.

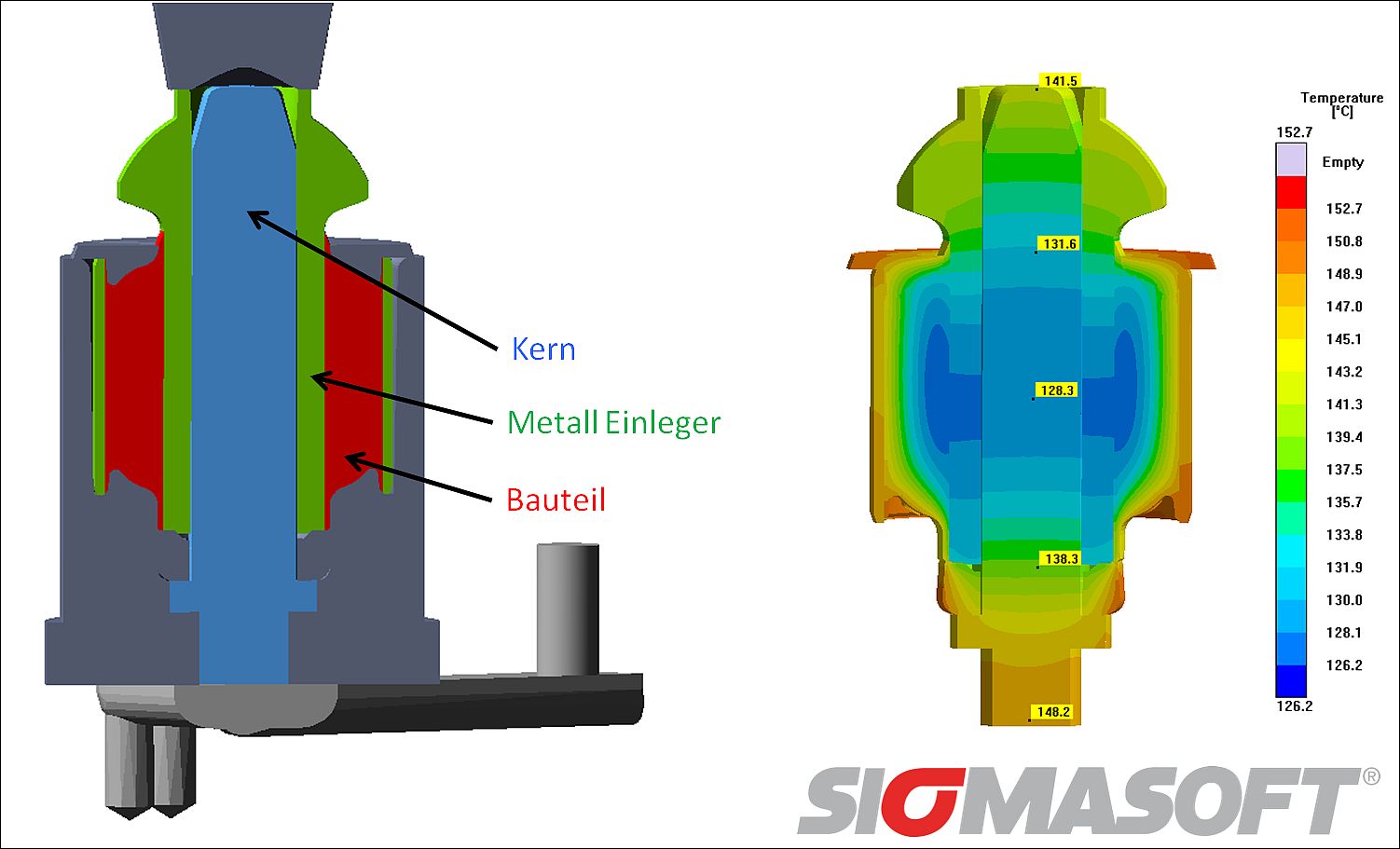

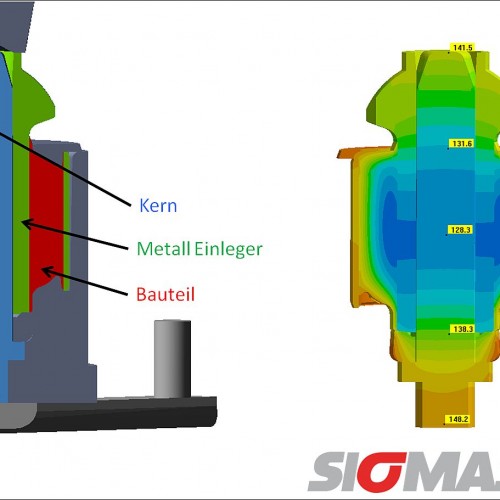

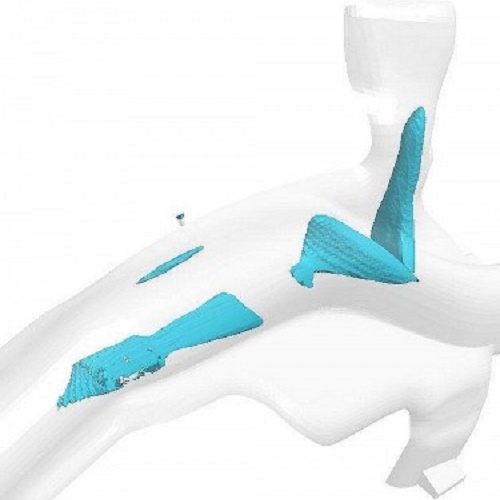

Wie wichtig es ist, den Zyklus in der Simulation genauestens zu beschreiben, wird aus dem folgenden Beispiel ersichtlich (s. Abbildung 2). Zwei metallene Einlegeteile, eins davon wird von einem Formkern gestützt sollen mit einem Elastomer umspritzt werden. Eine Analyse des Prozesses zeigt, dass sich die Temperatur nach mehreren Zyklen wesentlich verändert, beispielsweise fällt inmitten des Kerns die Solltemperatur von 180°C auf unter 130°C (rechte Seite von Abbildung 2). Aufgrund der niedrigeren Kerntemperatur wird das Elastomer nur sehr langsam aufgeheizt. Somit verlängert sich die Zykluszeit zwangsweise, da sonst kein akzeptabler Vernetzungsgrad erreicht werden kann.

Um die exakte Temperatur im Kern, und damit auch die benötigte Aushärtungszeit zu berechnen wurde für die Simulation das dreidimensionale Model des Werkzeugs zurate gezogen. So konnte auch das Modell die komplizierten Beziehungen zwischen den verschiedenen Komponenten (Werkzeugplatten, Auswerfstifte, Bauteil, Einlegeteil, Luftspalt, …) abbilden.

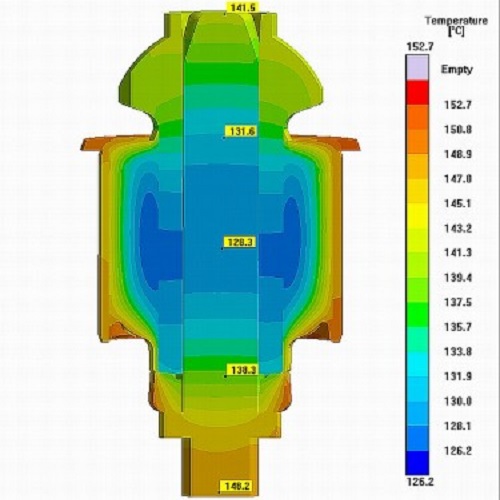

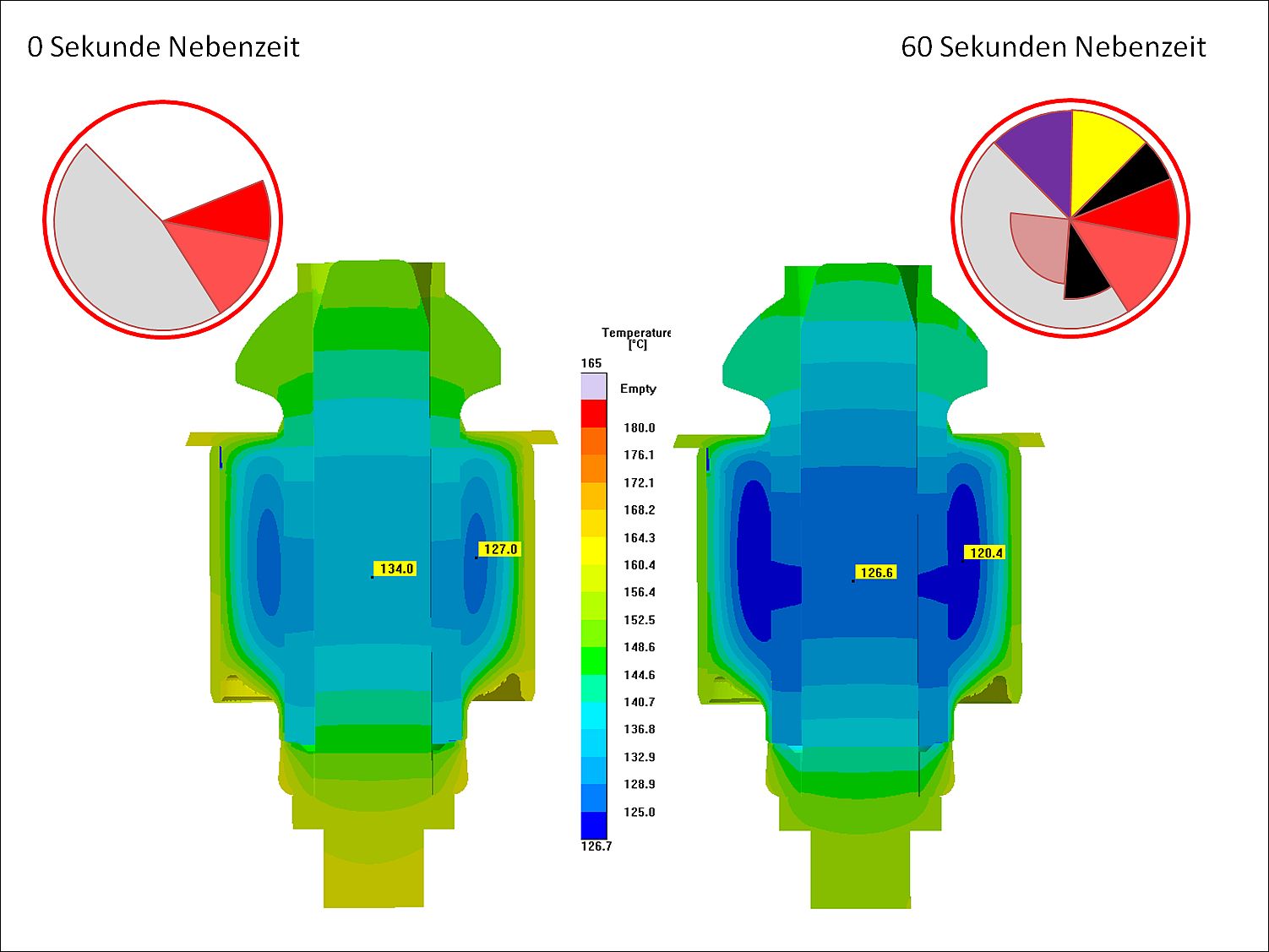

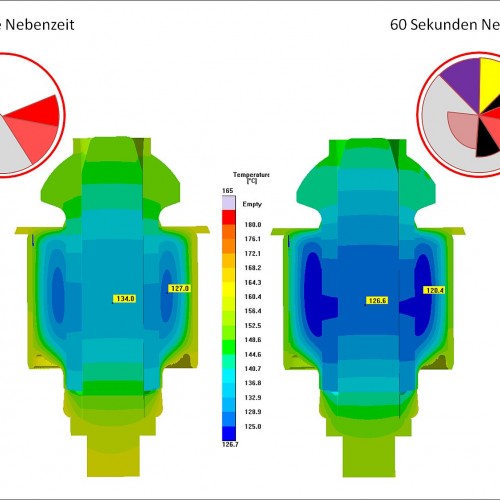

Für eine korrekte Systembeschreibung ist die genaue Beschreibung des Zyklus unerlässlich. Die Zeit in der das Werkzeug offen steht und Hitze in den Raum abgibt, bestimmt im wesentlichen die Temperatur des Werkzeugs. Abbildung 3 zeigt dazu zwei verschiedene Berechnungen: Im ersten Fall (linke Seite in Abbildung 3) wird der Prozess ohne die Hilfsprozesse bzw. unproduktiven Zeiten berechnet. Dort wurde angenommen, dass die Phase in der das Werkzeug offen steht vernachlässigt werden kann. Die Temperaturen im Kern sinken in diesem Bereich bis auf ein Minimum von 126°C und ein Temperaturgefälle von bis zu 8°C konnte im Werkstück gefunden werden. Diese Berechnung führt also zu kürzeren, und für diesen Prozess unrealistischen Aushärtungszeiten.

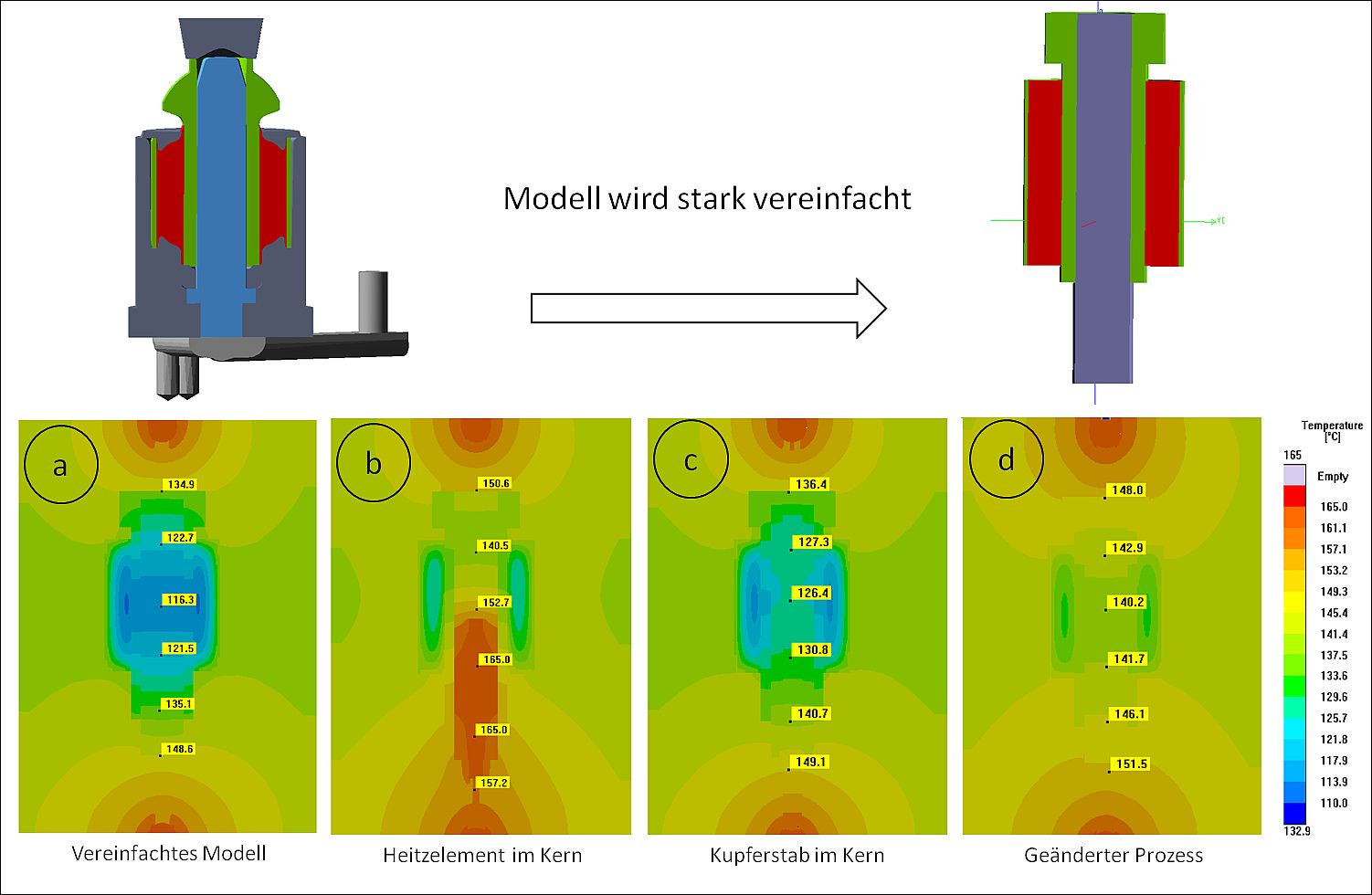

Wenn die Simulation einen Schwachpunkt im Spritzgusssystem erkennt gibt es verschiedene Ansätze zur Optimierung. Um die Effizienz dieser unterschiedlichen Konzepte zu testen, kann es hilfreich sein, sich den Problemen zunächst in vereinfachter Form zu nähren und den allgemeinen Berechnungen nur die relevantesten Faktoren zu entnehmen. In diesem Beispiel wird ein Schwachpunkt im Werkzeugkern entdeckt. Die Faktoren, die erheblichen Einfluss auf die inhomogene Temperaturverteilung haben können sind die Elastomerkomponenten, die Einlegeteile, der Werkzeugkern, die Heizelemente des Werkzeugs und die Fertigungszeit.

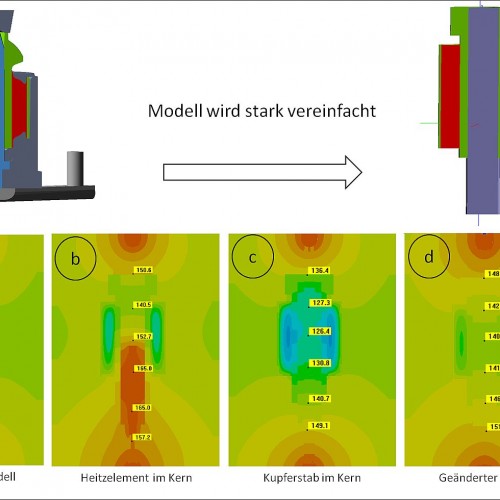

Dieses Problem kann an einem typischen Modell verdeutlicht werden (Abbildung 4). Eine vereinfachte Geometrie kann helfen, die Problemstellung in mehrere Werkstücke zu zerlegen. Darüber hinaus kann ein solches vereinfachtes Modell schneller berechnet und eine größere Anzahl an Modifikationen in kürzerer Zeit getestet werden. Abbildung 4a zeigt die Temperaturverteilung im Werkzeug im Querschnitt, der kalte Bereich des Kerns kann so einfach erkannt werden. An diesem vereinfachten Modell können eine Reihe von möglichen Lösungsansätzen, wie in den Abbildungen 4b, 4c und 4d, erprobt werden. Konzept 4b, mit einem Heizelement im Kern, und Konzept 4c, mit einem in den Kern eingesetzten Kupferzylinder, benötigen Änderungen in der Werkzeugauslegung und führen so zu höheren Kosten in der Herstellungsphase, für Material, Zubehör und zukünftige Wartung des Werkzeugs. Konzept 4d hingegen benötigt keine Änderungen in der Auslegung des Werkzeugs, stattdessen wird der Prozessablauf wie folgt verändert: Der Kern kann im geschlossenen Werkzeug für einige Sekunden vor der Füllung erhitzt werden. Zusätzlich werden auch die Einlegeteile vorgeheizt und die spätere Optimierung des Prozesses führt zu einem Anstieg der Temperatur im Werkzeugkern bei einer nur unerheblich längeren Zykluszeit.

Nach der Analyse dieser verschiedenen Möglichkeiten kann die effektivste nun auch im nicht vereinfachten, komplexen System angewendet werden um weitere, detaillierte Berechnungen durchzuführen.

Zusammenfassung

Neben diesen verschiedenen Optimierungsansätzen ist es möglich, den kompletten Zyklus in einer Simulation des Spritzgussprozesses mit SIGMASOFT® Virtual Molding zu berechnen. So können, bevor das Werkzeug überhaupt hergestellt wurde, konkrete Aussagen über die Konzepte und den Prozess gemacht werden. In diesem Fall beeinflusst nicht nur das Werkzeug die Qualität des Produkts, sondern auch der Prozess selbst, inklusive all seiner unproduktiven Perioden. Verständnis des Systems und die elementar wichtige Beziehung zwischen seinen Faktoren und Komponenten kann ein solider Grundstein für die Entwicklung neuer, als auch für die Optimierung bestehender Prozesse sein.