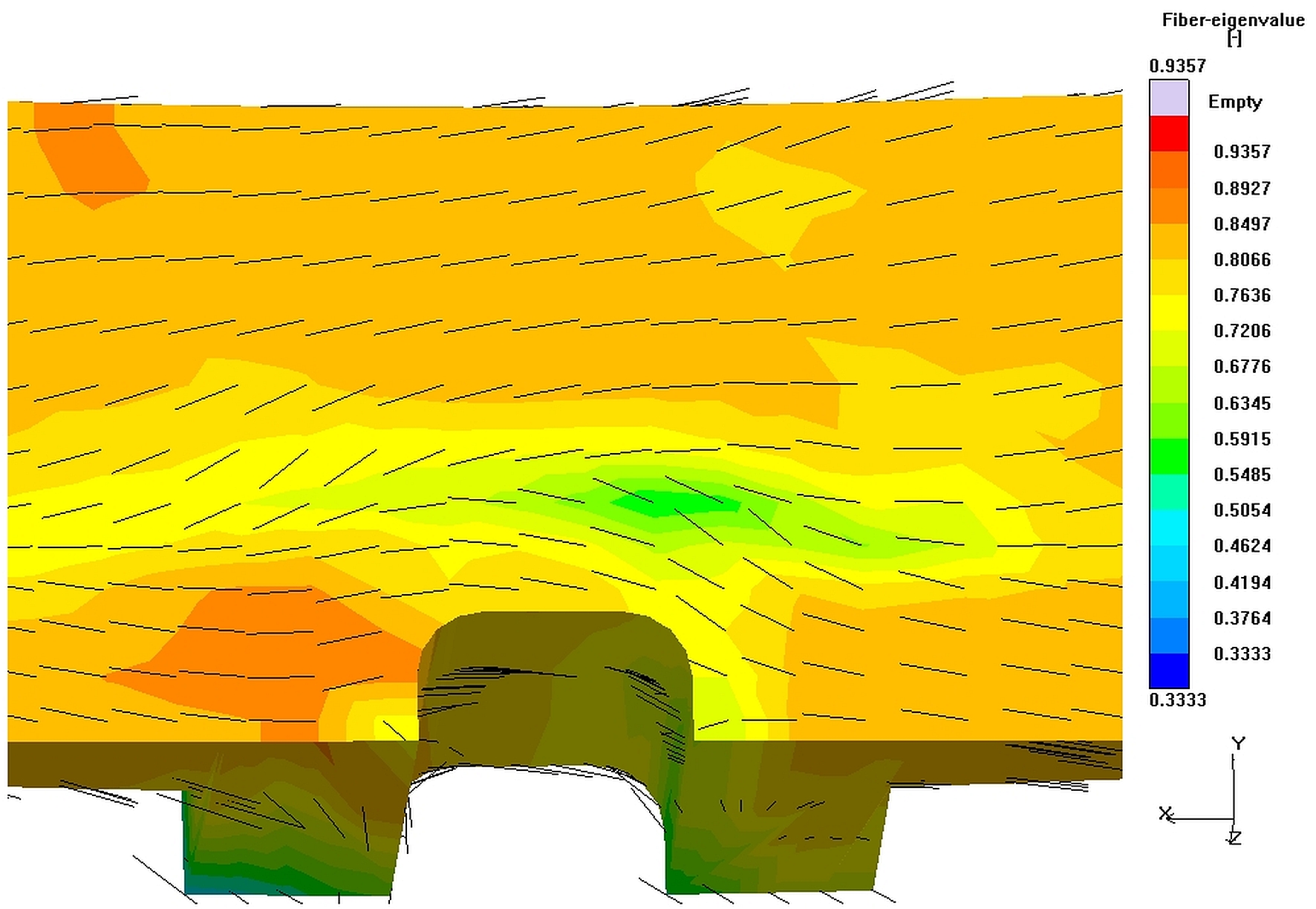

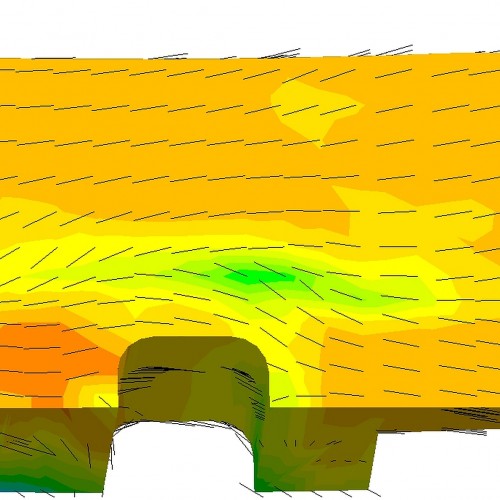

In der normalen Versagensvorhersage mechanisch beanspruchter Bauteile können Faserorientierungen und sonstige Anisotropien im Bauteil nicht berücksichtigt werden. Gerade die Faserorientierung und Bindenähte und die durch sie bedingten anisotropen Eigenschaften spielen jedoch eine wichtige Rolle bei der mechanischen Auslegung von Bauteilen.

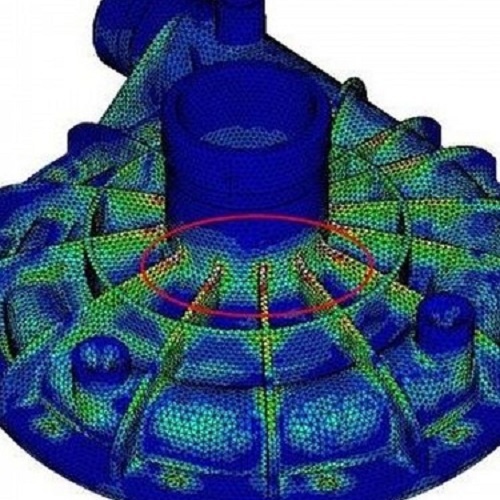

In einem gemeinsamen Projekt mit Ford Forschungszentrum Aachen GmbH und MATFEM Partnerschaft Dr. Gese & Oberhofer wurde ein neuer Ansatz der integrativen Simulation entwickelt. Bei diesem Ansatz werden die Ergebnisse der Spritzgießsimulation aus SIGMASOFT® sowie richtungsabhängig gemessene Materialeigenschaften für die verbesserte Crashsimulation von hochbelasteten Kunststoffbauteilen genutzt. Die mit SIGMASOFT® berechneten Faserorientierungstensoren und Bindenahtinformationen werden mittels des von MATFEM entwickelten Materialmodels MF-GenYld+CrachFEM in lokale anisotrope Bauteileigenschaften übersetzt. Die anschließende Crash-Simulation basierend auf diesen lokalen anisotropen Eigenschaften liefert dementsprechend sowohl hinsichtlich des Kraft-Verformungsverhaltens als auch des tatsächlichen Bauteilversagens deutlich belastbarere Ergebnisse. Die Integration von Spritzgieß- und Crashsimulation bietet so Ford die Möglichkeit, Entwicklungsprozesse effizienter zu gestalten, die Bauteilqualität signifikant zu verbessern und Überdimensionierungen zu reduzieren.

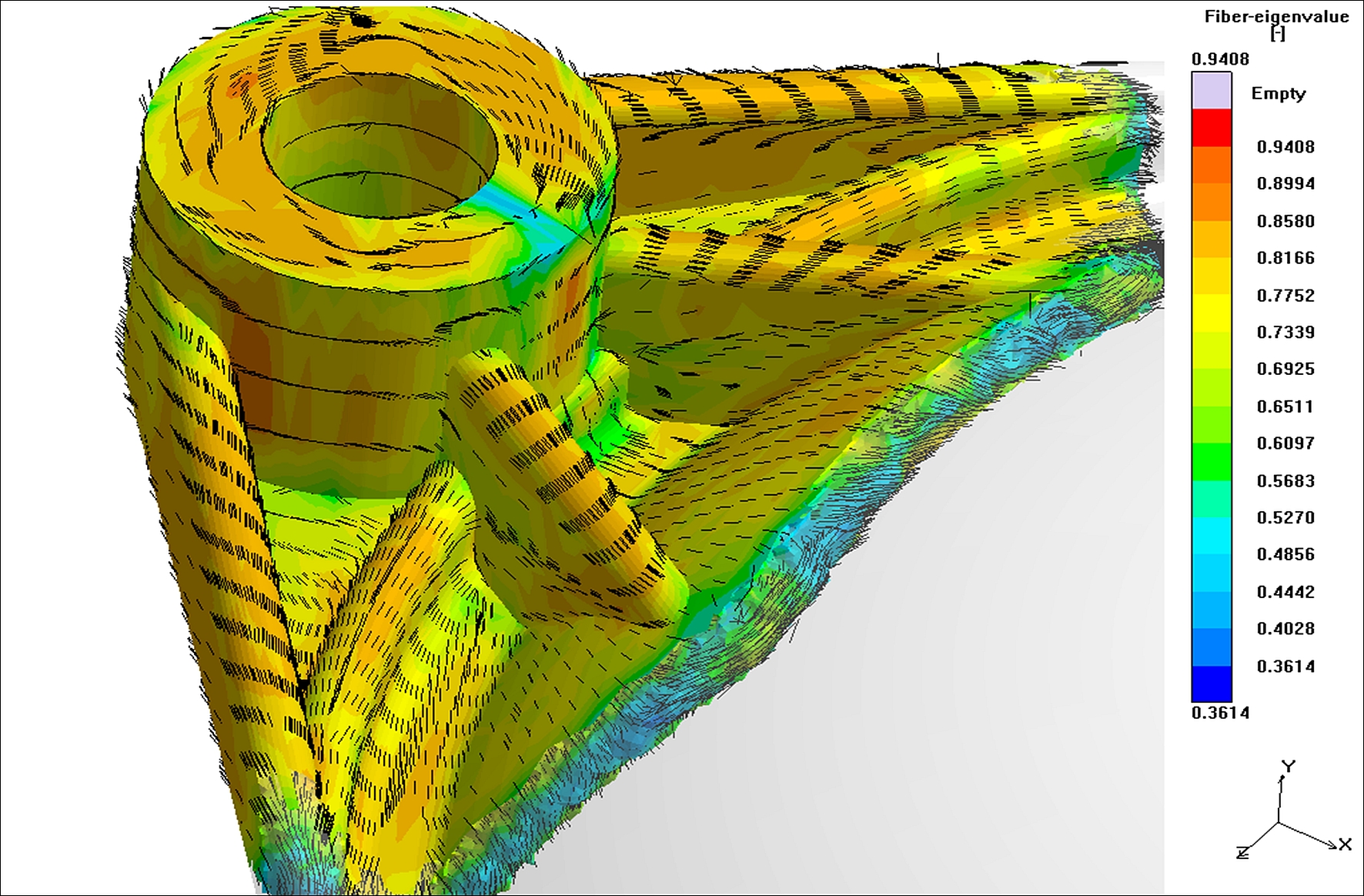

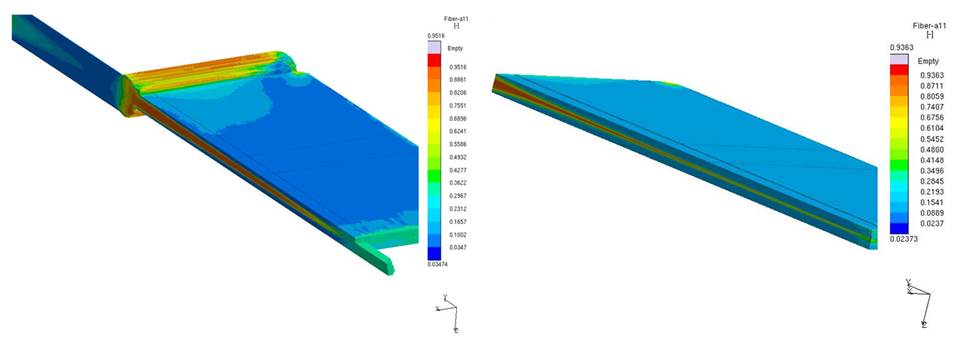

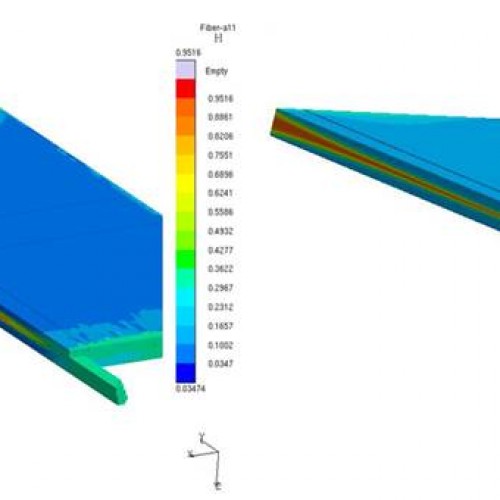

Die Ergebnisse aus der Prozesssimulation SIGMASOFT® eignen sich besonders zur Umsetzung des integrativen Ansatzes, da der Spritzgießprozess vollständig in 3D und selbst über mehrere Einspritzzyklen hinweg prozessgenau berechnet wird. Insbesondere bei der Identifikation von Ausfall-Ursachen ist dieser detaillierte Blick auf die Produktionsrealität unerlässlich. Firmen, die solche teuren Ausfallszenarien vermeiden wollen, setzen natürlich den von SIGMASOFT® propagierten detaillierten Blick auf den Spritzgießprozess bereits parallel zur Bauteilentwicklung ein.

Der konsequente 3D-Ansatz von SIGMASOFT® ist zudem besonders für hochgefüllte Polymere von Vorteil, da nur so alle Einflüsse aus Rheologie und Prozess auf die Faserorientierung berücksichtigt werden können. Gerade bei steigendem Füllgrad ist das Fließverhalten mit der Faserorientierung gekoppelt: Strömungsformen ändern sich und erzeugen entsprechend neue Faserorientierungsmuster. Aber auch die Möglichkeit von SIGMASOFT®, eine 3-dimensionale Bindenahtgestalt über die gesamte Bauteildicke zu exportieren, ist einzigartig in der Spritzgießsimulation.

Um die Spritzgießsimulationsergebnisse in der mechanischen Simulation nutzen zu können, werden die Ergebnisse aus SIGMASOFT® über das eigene Mappingmodul SIGMALink auf das FEM-Netz übertragen und können so in zahlreichen FEM-Paketen verwendet werden. In dem Gemeinschaftsprojekt mit Ford und MATFEM wurde mit den Crashsimulationspaketen LS-DYNA® und RADIOSS® gearbeitet.

Gerne informieren wir Sie über Details oder stellen den direkten Kontakt zu unseren Projektpartnern her.