Die Auswahl des Materials beeinflusst die Bauteilqualität. Mit einer Simulation können Unternehmen die optimalen Materialien für ihre spezifischen Bedürfnisse finden.

Mit einer stetig steigenden Anzahl an verfügbaren Polymertypen werden Spritzgießer auf der ganzen Welt mit der Herausforderung konfrontiert, die geeignetste Alternative für ihre Prozesse zu finden. Etliche Faktoren beeinflussen abhängig von der Anwendung die Entscheidung: Dazu gehören Preis, Leistungsfähigkeit, Verarbeitbarkeit und Energieverbrauch.

Der Polymerhersteller Esenttia mit Hauptsitz in Cartagena de Indias, Kolumbien, liefert Polypropylen und Polyethylen Typen in zahlreiche Länder weltweit. Das Unternehmen ergänzt sein Produktportfolio mit direktem technischem Support für seine Kunden. Eines seiner Ziele ist den Verarbeitern zu helfen, das geeignetste Material für deren spezielle Anwendung zu finden.

Zur Rechtfertigung der größeren Kosten für eine Hochleistungstype müssen die Vorteile der Verwendung eines neuen Materials quantifiziert werden. Um die Leistungsfähigkeit zu bewerten, testeten die Esenttia Ingenieure die verschiedenen Typen bislang über einen Austausch der aktuellen Type durch eine neue in der Fertigung des Kunden. Dabei wurden Parameter wie der Energieverbrauch, notwendige Spritzdrücke, Massetemperatur und Bauteilverzug direkt evaluiert.

Obwohl sich diese Methode erfolgreich bewährt hat, ist sie dennoch zeit- und ressourcenintensiv. Esenttia entschied sich dazu den SIGMASOFT® Virtual Molding Ansatz zu testen, um ihre verschiedenen Polymertypen zu bewerten und ihren Kunden die Vorteile der Verwendung der einen oder anderen Type aufzuzeigen. Das Ziel war der Ersatz der Fertigungstests durch virtuelle Tests im Computer und anstatt Messungen in der realen Maschine durchzuführen, die Veränderung der Prozessparameter in der Simulation darzustellen. Dies würde eine Beurteilung des Nutzens hinsichtlich Zykluszeit und Energieverbrauch zulassen.

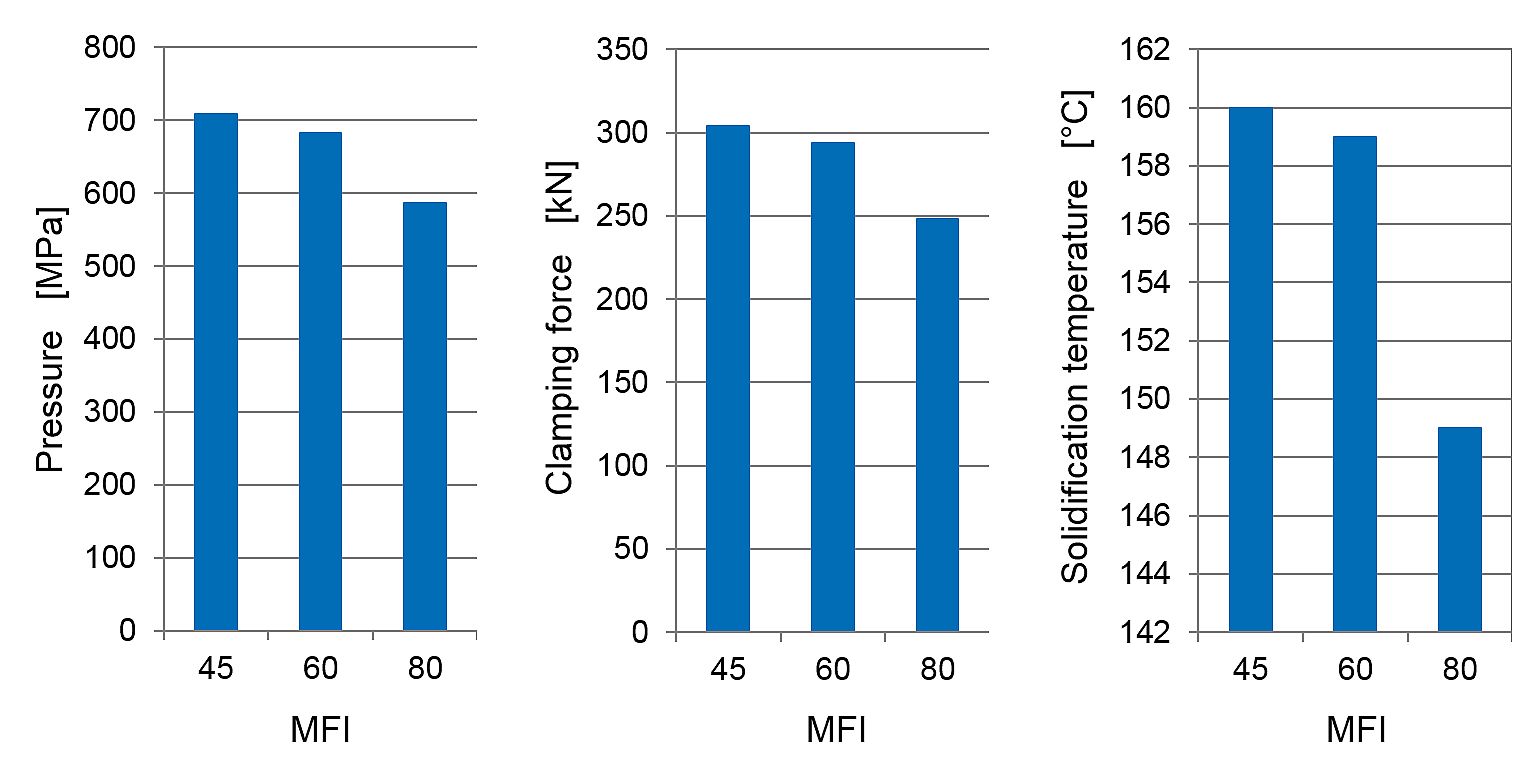

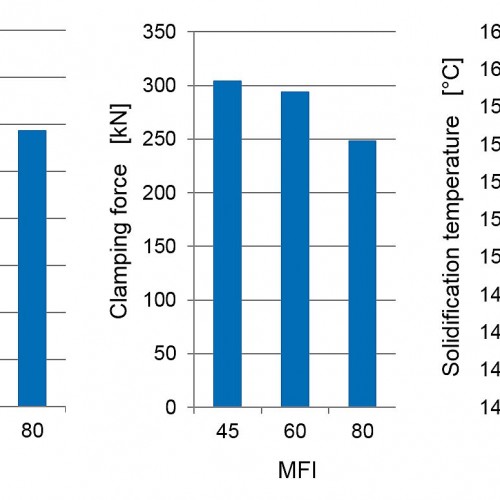

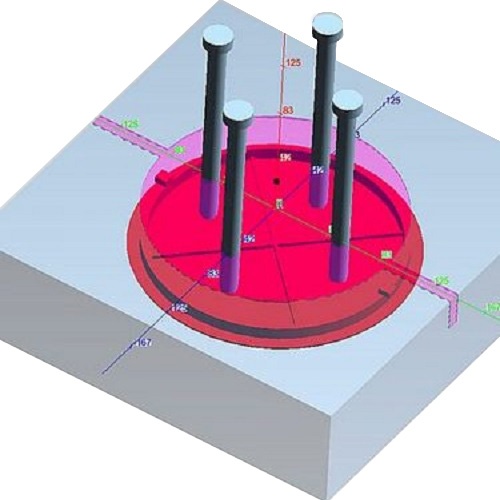

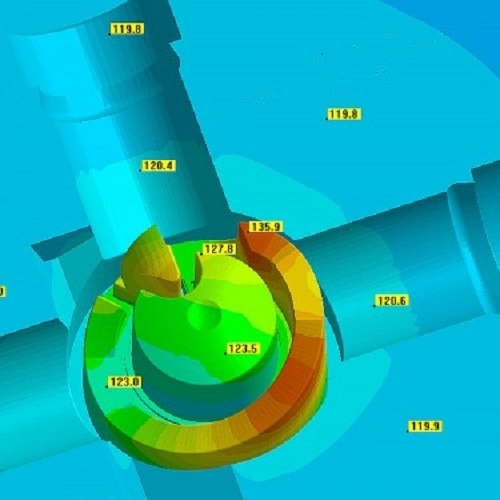

Für den Vergleich wurde ein reales 4-Kavitätenwerkzeug verwendet. Die Simulation berücksichtigte alle Werkzeugkomponenten, inklusive des Heißkanalsystems und der Temperierkanäle. Jede Komponente im Werkzeug wurde mit den realen Materialeigenschaften modelliert. Drei Typen, mit einem MFI von 45, 60 und 80 wurden im virtuellen Werkzeug getestet. Die Füllung erfolgte für die Kavitäten bei einer konstanten Fließrate von 27 cm³/s in 10 aufeinanderfolgenden Spritzzyklen. In der ersten Versuchsreihe wurde die Schmelzetemperatur bei 220°C gehalten und die Parameter Druckbedarf, Schließkraft und Erstarrungstemperatur verglichen.

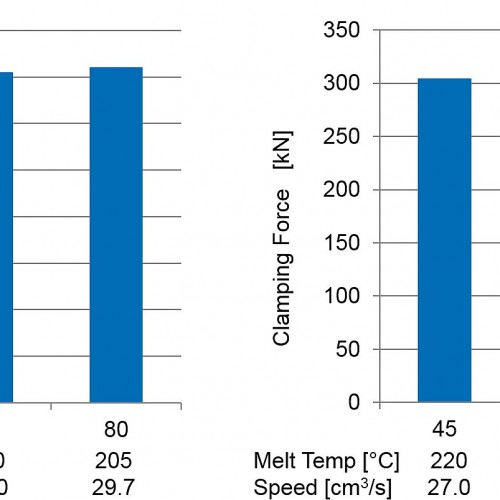

Die erzielten Ergebnisse in Abbildung 1 zeigen die Vorteile der Verwendung eines höheren MFI. Durch die Steigerung des MFI von 45 auf 80, reduzierte sich die Schließkraft um etwa 19%; der Einspritzdruck fiel um 16%. Zusätzlich verringerte sich die Erstarrungstemperatur infolge des verminderten Spritzdrucks signifikant. Der geringere Spritzdruck reduziert Nachdruckeffekte während des Gießens und senkt die erforderliche Spritztemperatur (und dadurch den Energieverbrauch).

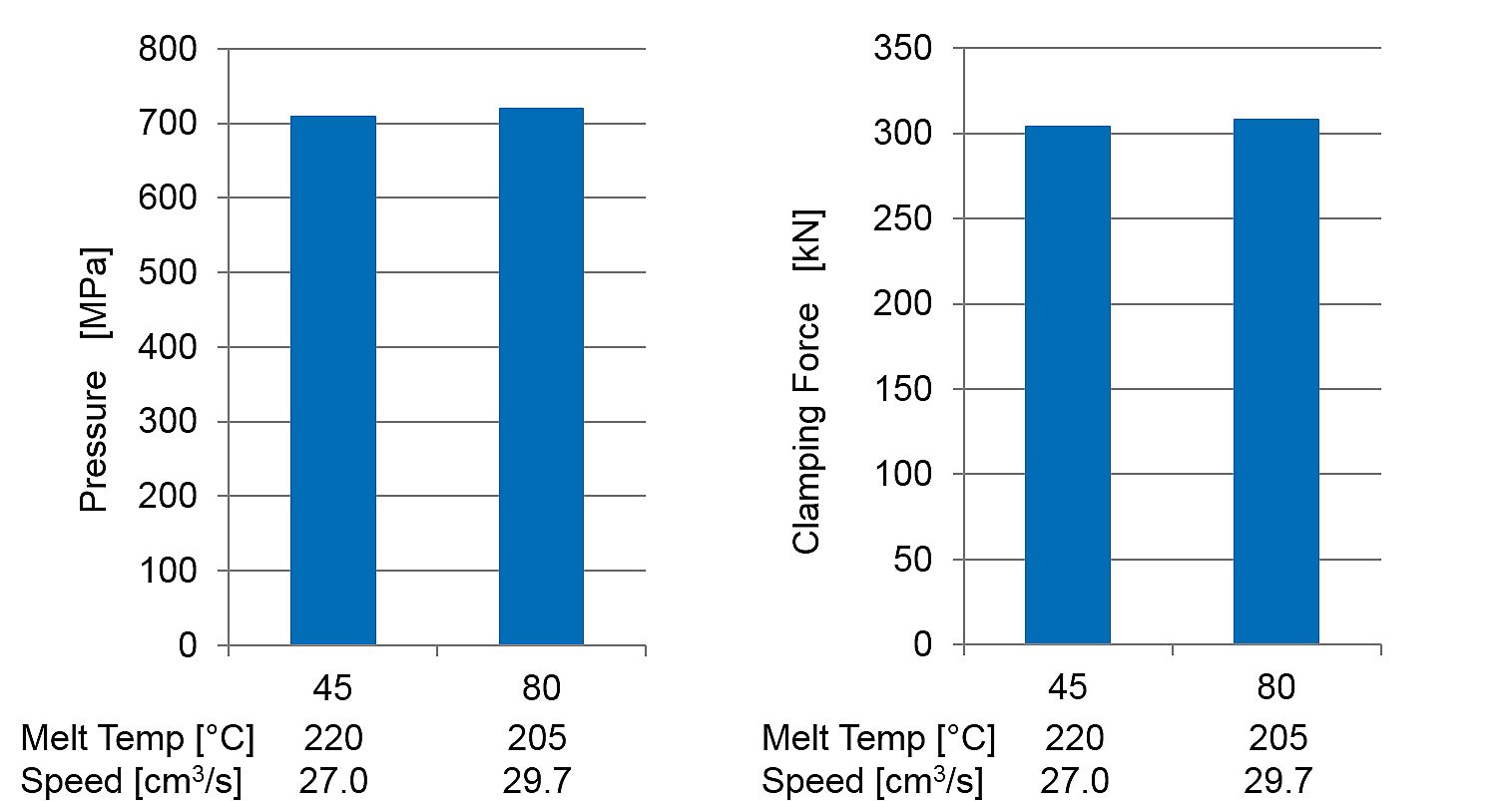

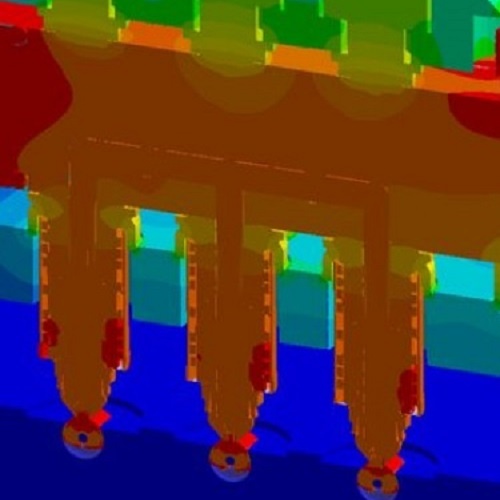

Nach der Quantifizierung der Vorteile einer Type mit einem höheren MFI in einem Werkzeug unter gleichen Prozessbedingungen wurde analysiert, welche Vorteile eine Type mit höherem MFI bringt, wenn ein Prozess mit einer kürzeren Zykluszeit und niedrigerem Energieverbrauch gefahren wird. Die Schmelzetemperatur wurde von 220°C auf 205°C gesenkt und die Einspritzgeschwindigkeit von 27 cc/s auf 29.7 cc/s gesteigert. Die Auswahl dieser Parameter erfolgte so, dass der Druckbedarf in der Maschine vergleichbar für die MFI Typen 45 und 80 war (Abbildung 2).

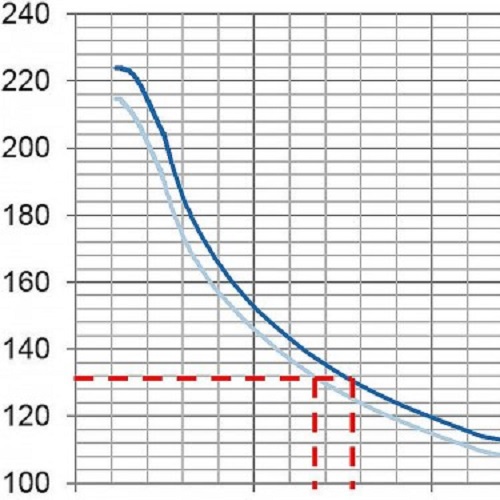

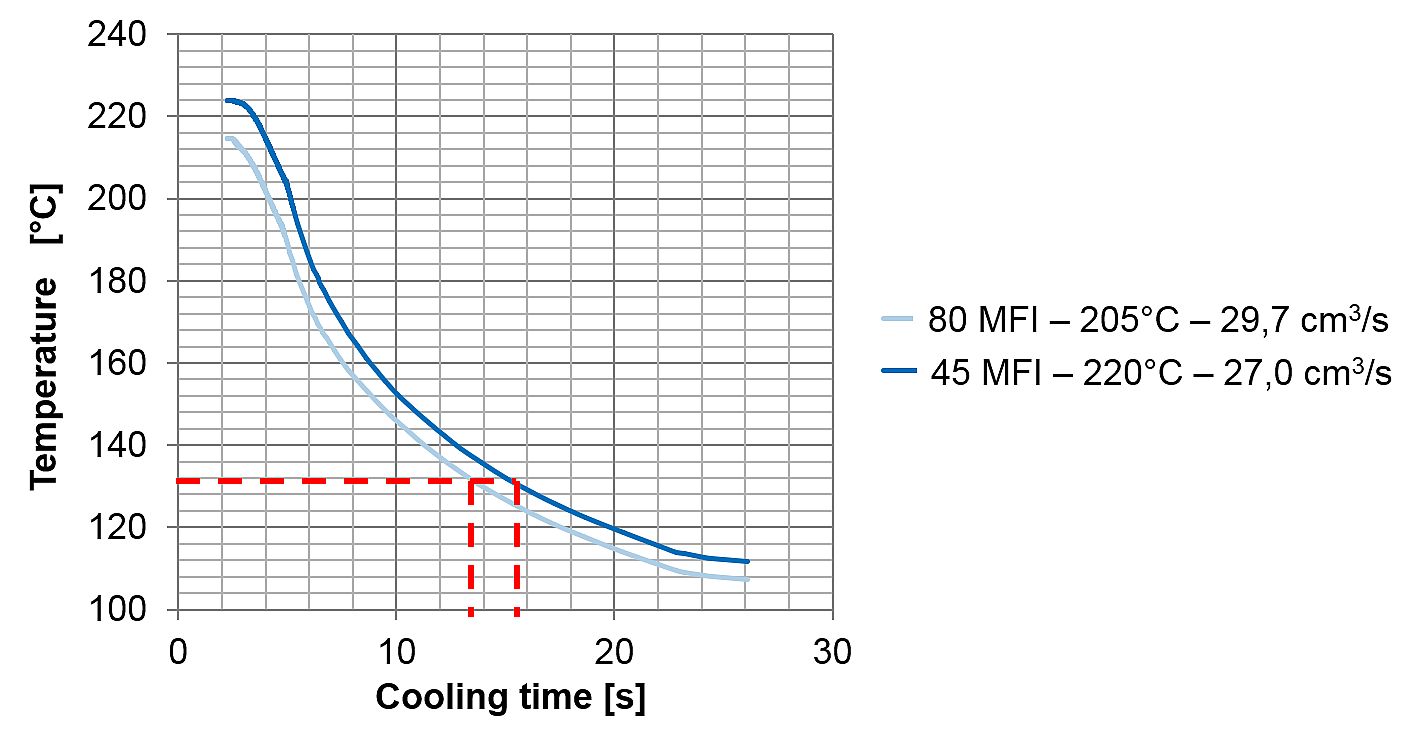

Auch hier wurden 10 aufeinanderfolgende Spritzgießzyklen durchlaufen und die mittlere Temperatur, vergleichend für die MFI Typen 45 und 80, über die 25 s Zykluszeit überwacht. Für den MFI Typ 80 reduzierte sich die Erstarrungszeit, wie in Abbildung 3 zu sehen, um etwa 2 s. Das bedeutet, dass es lediglich durch die Änderung des MFI möglich war, die Zykluszeit um 2.21 s zu kürzen (infolge schnellerer Füllung und Kühlung), während sich gleichzeitig der Energieverbrauch durch die Verringerung der notwendigen Spritztemperatur reduziert.

Der SIGMASOFT® Virtual Molding Ansatz erlaubte Esenttia die realen Versuchsreihen zu ersetzten und dennoch die gleichen Ergebnisse zu erhalten, bei gleichzeitig niedrigerem Aufwand und Kosten. Zusätzlich liefert er wertvolle Informationen, die an der realen Maschine nicht einsehbar sind. Darüber hinaus sind kostengünstige Tests von neuen Produktionsszenarios für die Bewertung der Vorteile verschiedener Polymertypen möglich.