Verkürzung des Spritzgießzyklus durch Auswahl der Werkzeuglegierung

Die Auswahl des richtigen Werkzeugmaterials kann den Spritzgussprozess erheblich beeinflussen. Die Simulation verschiedener Möglichkeiten hilft viel Zeit und Geld bei der Suche nach der optimalen Auswahl zu sparen.

Die Verkürzung der Spritzgießzyklen ist eine ständige Anforderung an die Plastikindustrie – vor allem im Bereich der Verbraucherverpackungen, wo die Gewinnspannen sehr eng bemessen sind.

Der kolumbianische Verpackungshersteller Proplas S.A., mit Sitz in Medellin, wurde mit der Aufgabe betraut, Verschlüsse, die hohen Belastungen standhalten müssen, für Körperpflegeprodukte zu produzieren. Anfänglich bestand der Werkzeugkern aus gewöhnlichem Werkzeugstahl, die Zykluszeit war jedoch wesentlich länger als erwartet. Eine Verkürzung der Zyklen führte zu einem größeren Verzug des Bauteils und einer dadurch erschwerten Montage – wodurch zudem die ordnungsgemäße Abdichtung der Verpackung nicht mehr gewährleistet wäre.

Proplas, SIGMASOFT® Virtual Molding Benutzer seit 2015, entschied sich nach anderen Lösungen zu Verkürzung der Zykluszeit für diese spezielle Verwendung zu suchen. Die Einarbeitung weiterer Kühlkanäle war nicht möglich, da das geplante Entformungssystem keinen Platz für zusätzliche Kanäle bieten konnte. Das Werkzeugdesign-Team entschied sich deshalb dazu nach Legierungen mit hoher Leitfähigkeit zu suchen, um die Hitze von den Hot-Spots der Kavität wegzuleiten.

Legierungen mit hoher Leitfähigkeit, wie beispielsweise Kupfer-Beryllium, sind teure und schwer zu bearbeitende Materialien. Da mehrere Bauteile für die Mehrfachhohlraum-Werkzeugauslegung hergestellt werden müssten, war es substanziell im Vorfeld bewerten zu können, ob sich diese Investition lohnen würde.

Weil Kupfer-Beryllium Legierungen einen niedrigeren Widerstand gegenüber thermischer Ermüdung haben als Stahl, war es entscheidend, die voraussichtliche Maximaltemperatur während des Prozesses zu kennen, um einen für die Legierung kritischen Wert zu vermeiden.

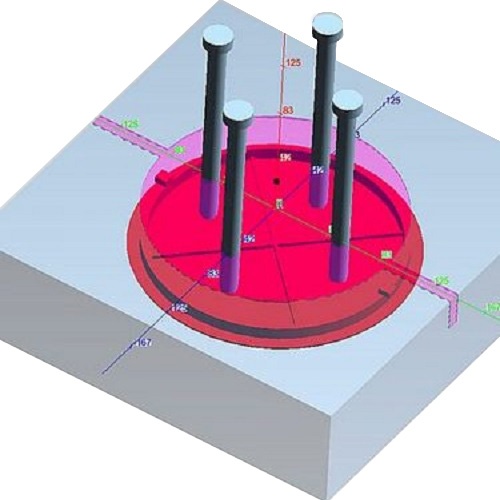

Hier kam SIGMASOFT® Virtual Molding ins Spiel: Die Software bildet jede Komponente des Bauteils mit seinen exakten Materialeigenschaften ab und simuliert mehrere Zyklen des kompletten Spritzgießprozesses. Die thermischen Bedingungen, denen die verschiedenen Materialien ausgesetzt sind, konnten somit klar bestimmt werden.

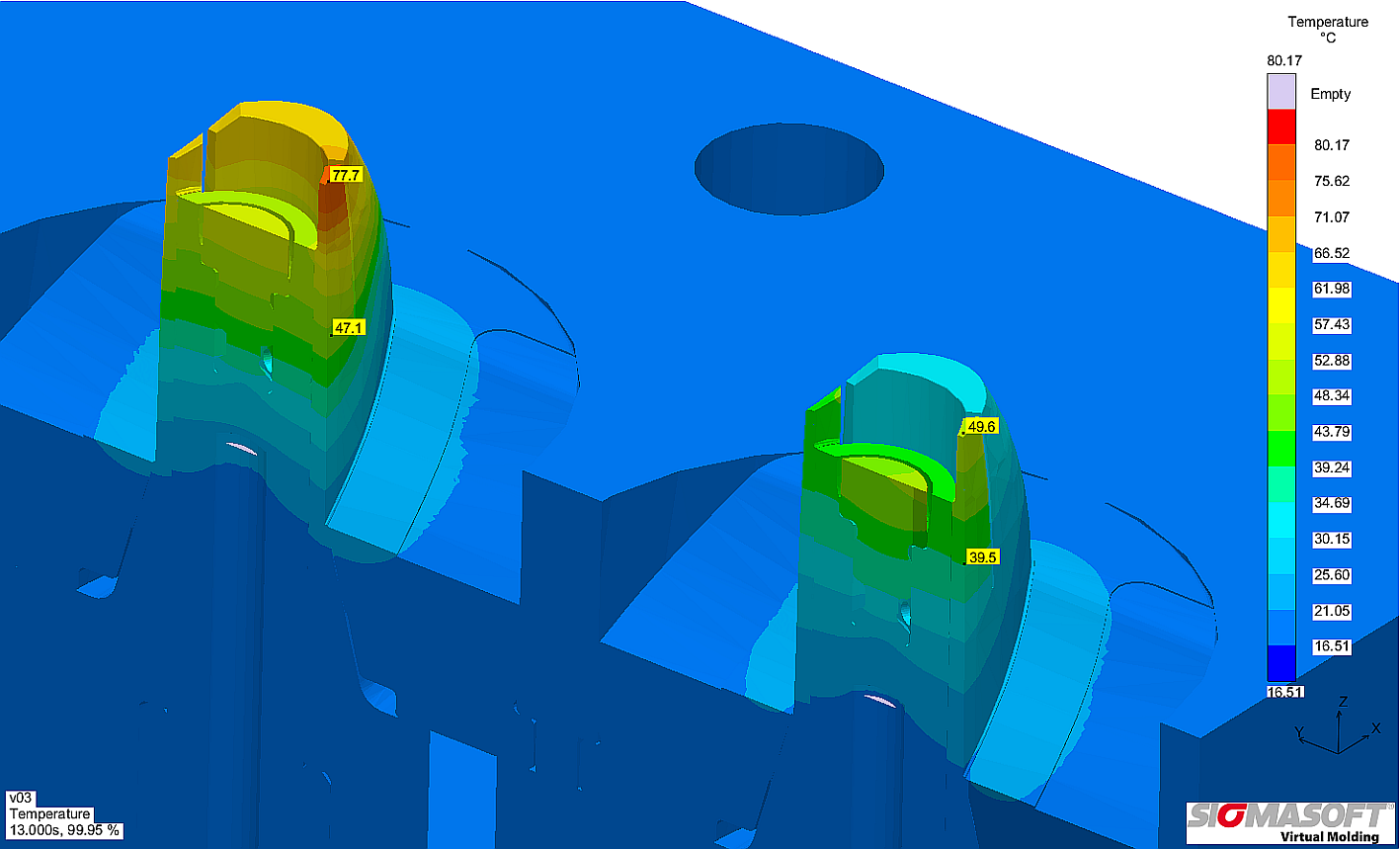

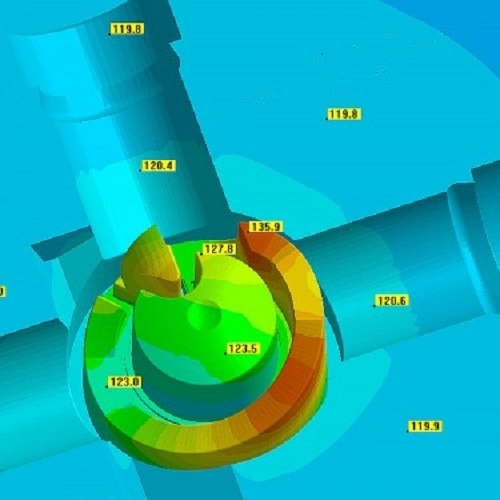

Die linke Seite in Abbildung 1 zeigt die Temperaturverteilung der anfänglichen Werkzeugauslegung. Der Werkzeugkern besteht aus konventionellem Werkzeugstahl – diese Materialauswahl führte zu einem Hot-Spot an einer kritischen Stelle des Produkts. Dadurch entstand eine beträchtliche Schwindung an genau der für die Montage relevanten Stelle des Bauteils.

Die rechte Seite der Abbildung zeigt die Temperaturverteilung in der Kupfer-Beryllium Legierung. Die verbleibende Wärme an der Problemstelle wurde drastisch reduziert; die Temperatur fiel von 76°C auf 49°C.

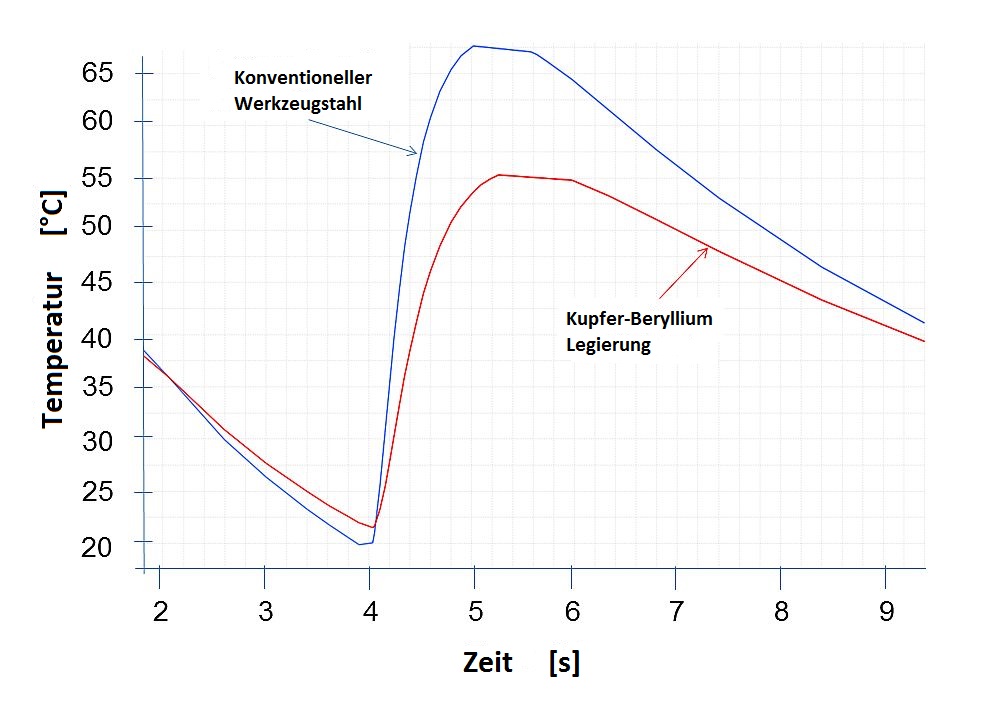

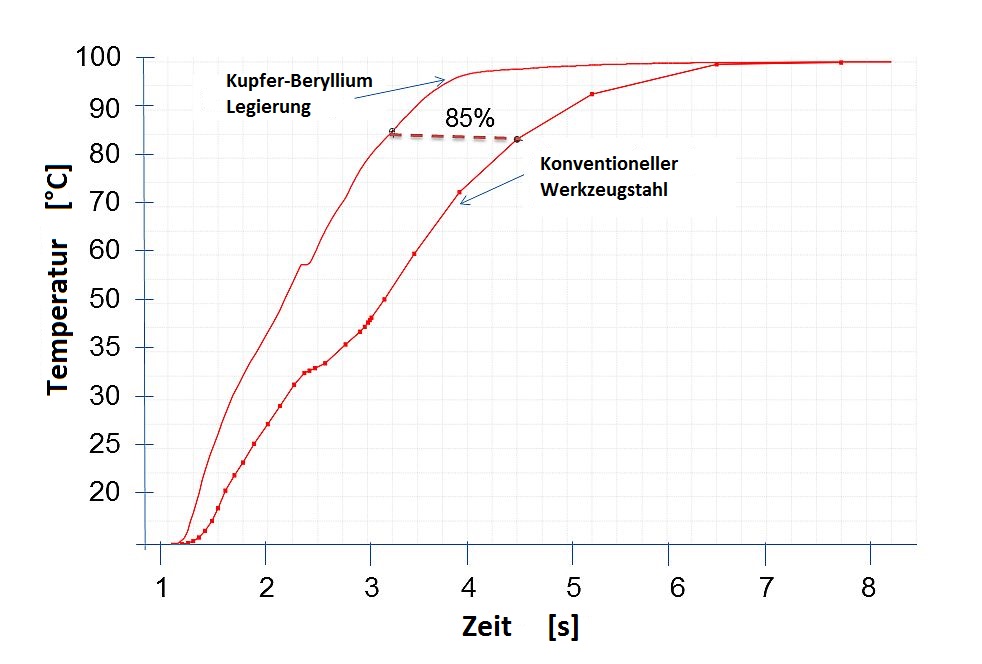

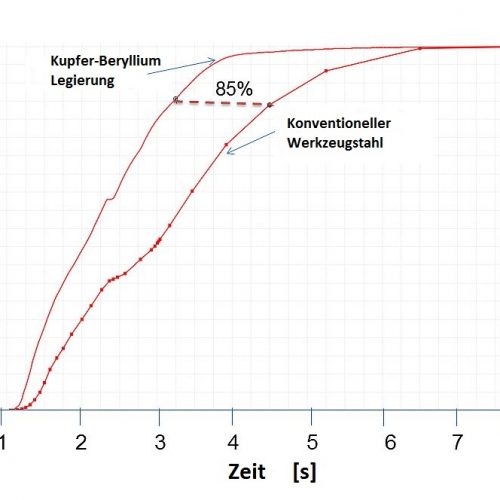

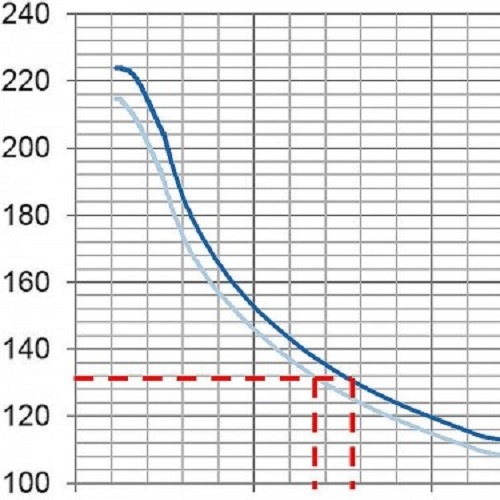

Die Temperatur des heißesten Punktes der Kavität wurde mithilfe von virtuellen Sensorpunkten beobachtet. Diese Funktion der Software ermöglicht die virtuelle Observation jeder einzelnen Stelle des Werkzeugs während mehrerer Zyklen – so können die Auswirkungen des Prozesses auf problematische Stellen besser nachvollzogen werden. Abbildung 2 zeigt die Temperaturkurve des ursprünglichen Einsatzes aus Stahl und die des mittels Kupfer-Beryllium Legierung optimierten Werkzeugs. Wie hier erkennbar wird, reduziert der Einsatz der Legierung die Höchsttemperatur und behebt die Gefahr der thermischen Ermüdung des Werkzeugkerns.

Zusätzlich war es essenziell, die so verbesserte Erstarrung des Bauteils zu verstehen. Abbildung 3 illustriert den Erstarrungsfortschritt über die Zeit: Während die Stabilität des Bauteils erhöht wurde, konnte die Erstarrungszeit an den kritischen Stellen von 4,7 s auf 3,2 s reduziert werden.