Ein Beispiel aus der Industrie zeigt, wie SIGMASOFT® Virtual Molding genutzt wird, um die Verlässlichkeit in der Vorhersage von Schwindung und Verzug zu verbessern. Die thermische Analyse beschreibt präzise die sich ändernden thermischen Randbedingungen, die für thermisch induzierte Spannungen im Bauteil verantwortlich sind. Dadurch wird die Deformation des Bauteils akkurat reproduziert.

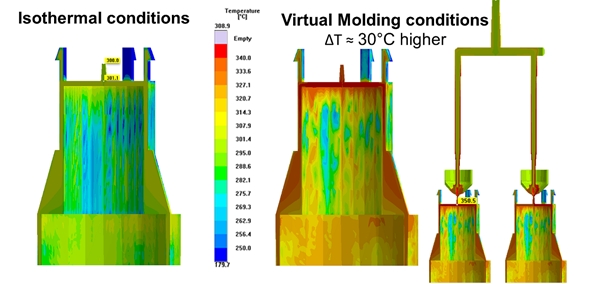

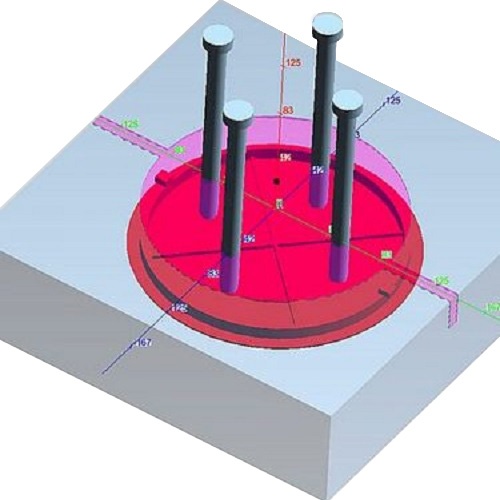

Ein zylindrisches Bauteil aus thermoplastischem Material mit Schnapphaken sollte mit einem Heißkanalwerkzeug produziert werden. Der Hersteller nutzte eine konventionelle Simulation, um den erwarteten Verzug vorherzusagen. In der Analyse wurden Bauteil und Anguss simuliert, aber die Werkzeugtemperatur wurde als konstant angenommen. Mit diesem isothermen Ansatz war der vorhergesagte Verzug zu niedrig und bei der Montage der Teile kam es zu Problemen.

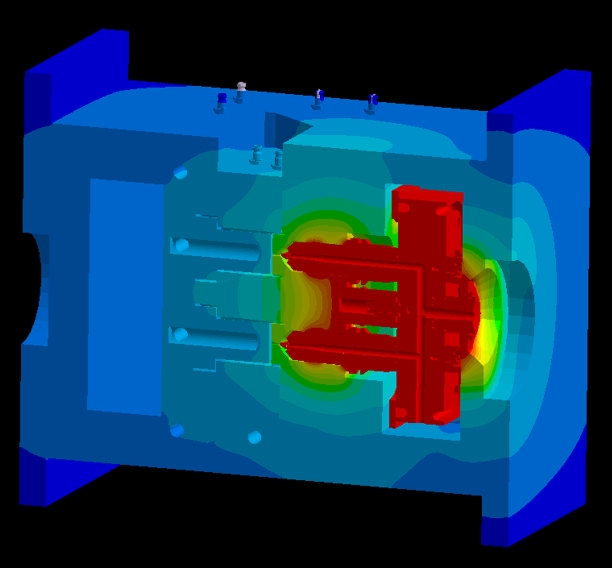

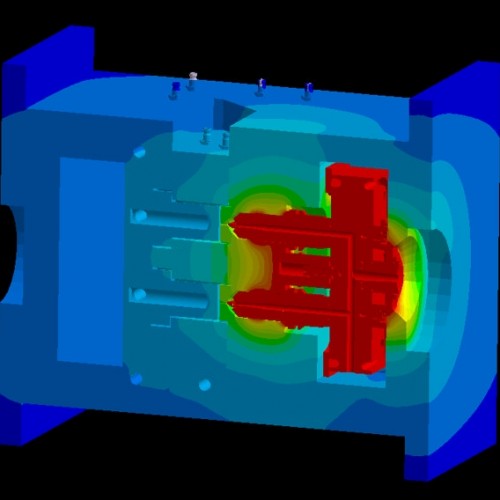

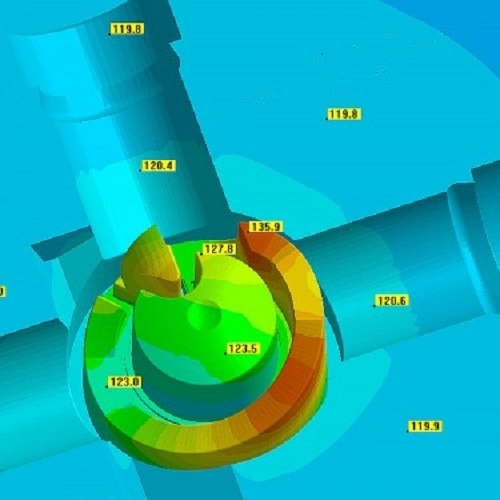

Die Firma wandte sich an SIGMA, die das Problem mit SIGMASOFT® Virtual Molding analysieren sollte. In diesem Fall wurde das komplette Werkzeug mit allen Komponenten in der Simulation berücksichtigt und die Produktion über mehrere Zyklen virtuell reproduziert. Es stellte sich heraus, dass der Heißkanalverteiler einen großen Einfluss auf die Werkzeugtemperatur hatte und diese Temperatur sich deutlich von der ursprünglich angenommenen unterschied.

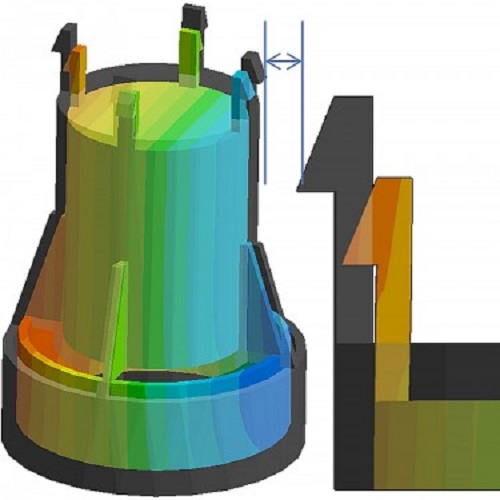

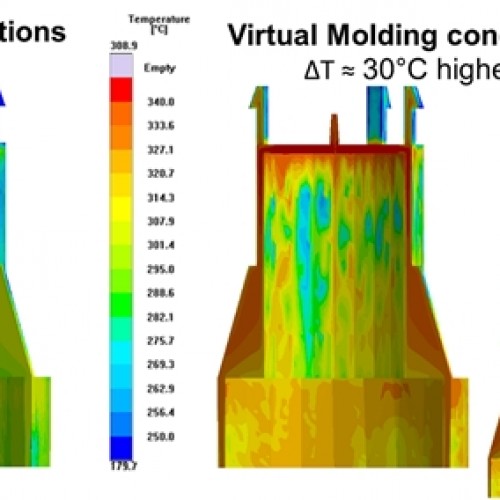

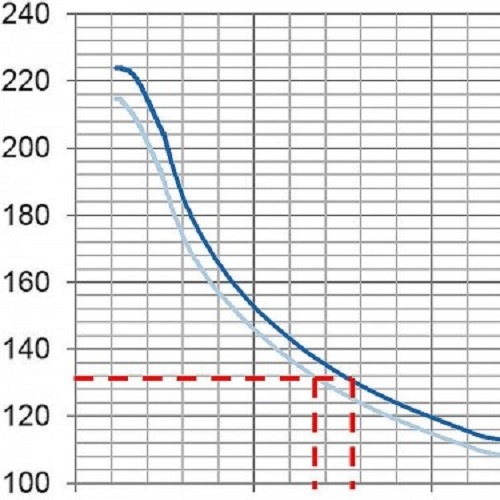

Erwartet wurde eine Schmelzetemperatur von 300°C. Doch durch den thermischen Einfluss des Heißkanals und die Schererwärmung innerhalb des Schmelzekanals, hatte die Schmelze tatsächlich eine Temperatur von 350°C beim Erreichen der Kavität. Dieser Anstieg in der Werkzeug- und Schmelzetemperatur über mehrere Zyklen bewirkte eine Temperaturdifferenz von 30°C im Vergleich zur ursprünglichen Simulation (Bild 1).

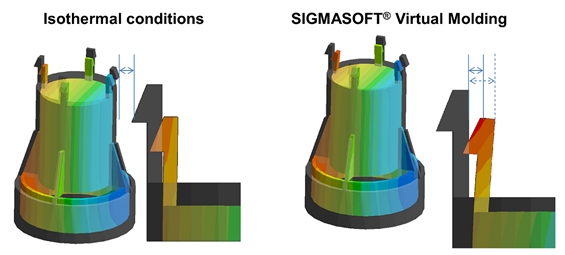

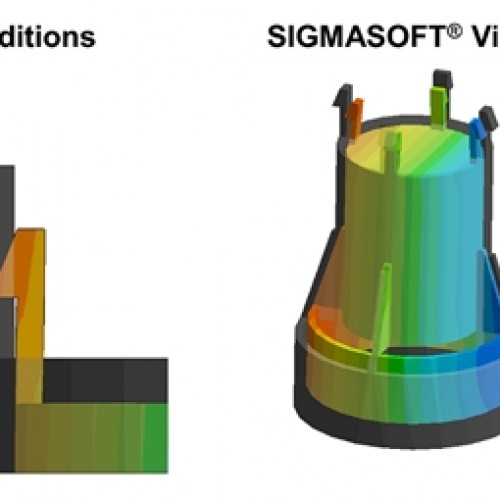

Durch die höhere Temperatur der Schmelze in der Kavität stiegen auch die thermisch induzierten Spannungen im Bauteil. Diese bewirkten eine um 40% größere Deformation im Bauteil, im Vergleich zur isothermen Analyse (Bild 2).