Die Firma Aspem Ferramentaria, im Bundesstaat São Paulo in Brasilien beheimatet, nutzte Virtual Molding um ein Werkzeug mit 48 Kavitäten, in einer Größe von 700 x 550 mm2, zu optimieren. Dazu sollte das Kühlkonzept analysiert und anschließend Möglichkeiten zur Einsparung von Rohmaterial beurteilt werden.

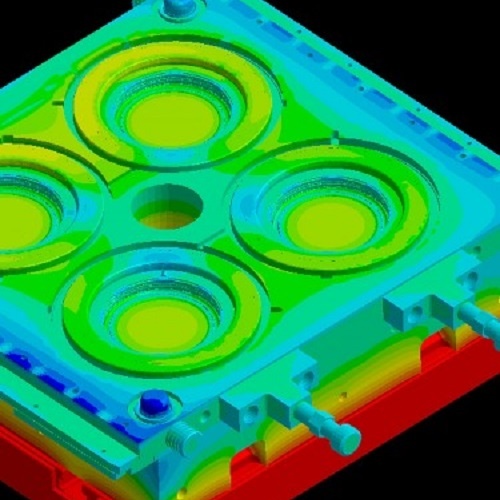

Zunächst wurde das Temperaturverhalten des Werkzeugs berücksichtigt. Die komplette Werkzeugauslegung, inklusive aller Heizelemente, wurde in SIGMASOFT® Virtual Molding nachgestellt und der Prozess virtuell, wie in einer herkömmlichen Spritzgussmaschine, für mehrere Zyklen durchgeführt.

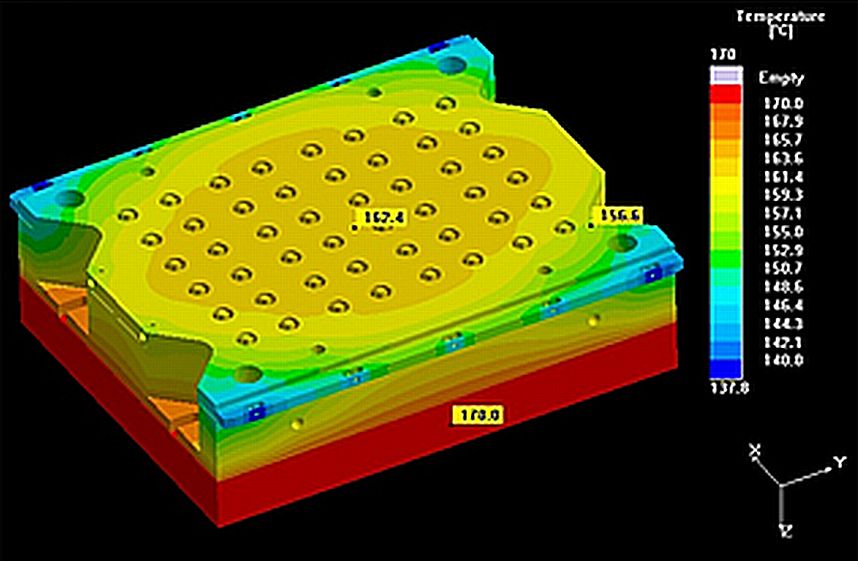

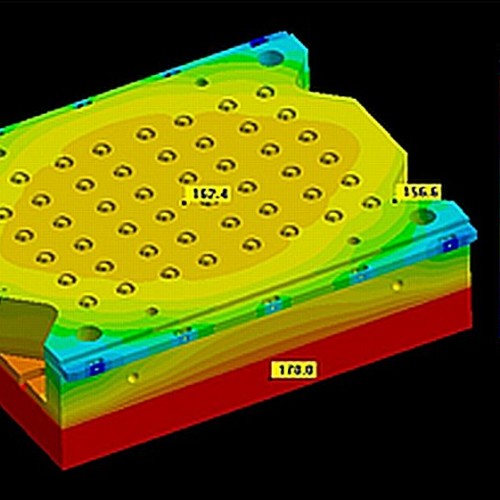

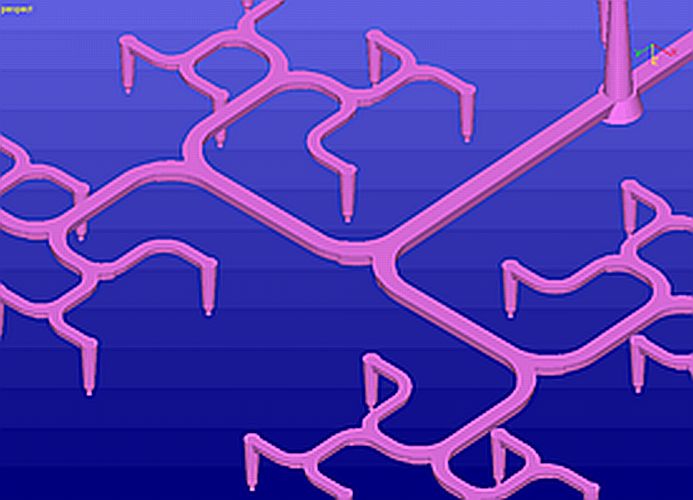

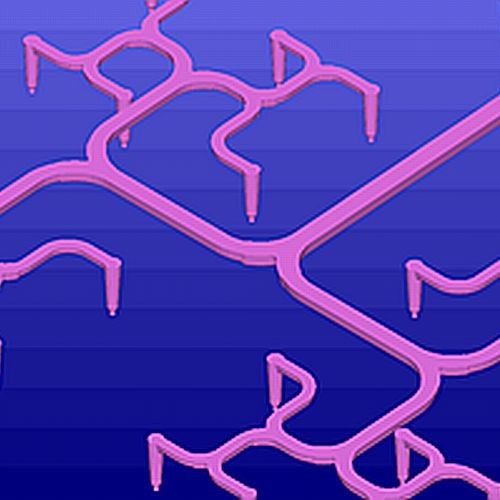

Die Effektivität des Temperierkonzepts wird in die Temperaturverteilung in Abbildung 1 ersichtlich. Hier wird die Temperaturverteilung nach 340s Zykluszeit dargestellt. Aus der Thermoanalyse wird ersichtlich, dass die mittlere Temperatur in den Kavitäten in allen vier Ecken des Werkzeugs niedriger war als im Rest des Werkzeugs. Die in der Mitte der Kavität geformten Teile erreichten 90% Aushärtung innerhalb von 310s während die Bauteile an den vier Ecken in der gleichen Zeit durchschnittlich nur zu 75% ausgehärtet waren. Diese bräuchten 30s länger um ebenfalls die 90% zu erreichen. So wurde entschieden, diese vier Kavitäten zu entfernen um Materialverschwendung zu vermeiden und die Zykluszeit von 340s auf 310s zu verringern.

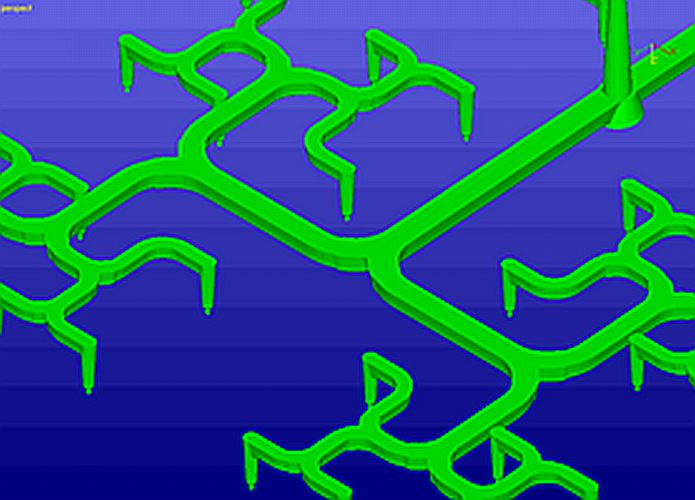

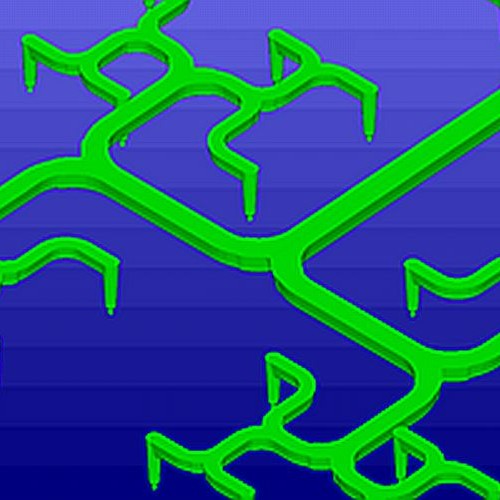

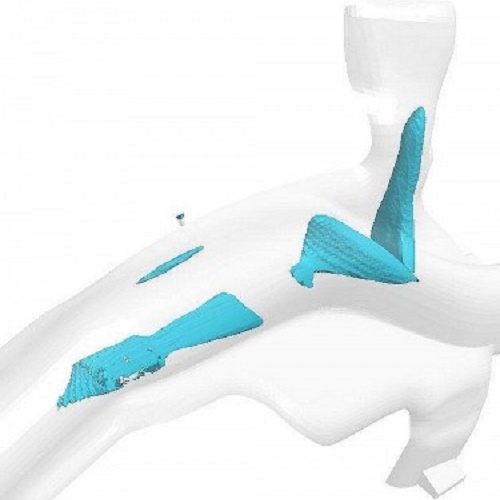

Eine zweite Zielsetzung war die Reduzierung der benötigten Rohmaterialien. In diesem Fall wurde ein Kaltkanal benutzt und die Verkleinerung des Kanaldurchmessers wurde erwogen. Falls man jedoch eine Größenreduktion des Kanalsystems in Betracht zieht, ist es wichtig, verschiedene Faktoren zu berücksichtigen: Ein sehr kleiner Querschnitt erhöht die Schubspannung und kann zu Degradation des Materials in der Kavität führen. Außerdem muss die Anvulkanisation beachtet werden, eine höheres Verhältnis zwischen Oberfläche und Volumen verringert die benötigte Aushärtungszeit im Eingusskanal. Darüber hinaus muss der Druckanforderung berücksichtigt werden.

Mehrere Simulationen mit SIGMASOFT® Virtual Molding, in denen die Parameter der Scherung, Anvulkanisation und Druckanforderung bewertet wurden, legten eine Reduzierung des Kanalvolumens um 47%, von 159 cm3 auf 75 cm3, nahe (s. Abb. 2). Der Verbrauch von Rohmaterialien konnte um 89g pro Einspritzung gesenkt werden. Mit einer Zykluszeit von 360s über 24 Stunden und Materialkosten von 4,95 € pro Kilogramm konnten über ein Jahr ganze 25.587 € eingespart werden.