Bei einer Aufhängebuchse trat nach der Produktion einseitig Rissbildung auf und führte zum Teileausfall (Abb.1). Der Werkzeugbauer wandte sich an SIGMA, um die möglichen Gründe für dieses Versagen zu analysieren.

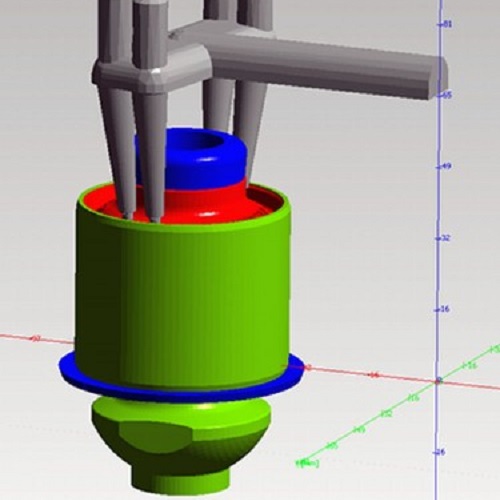

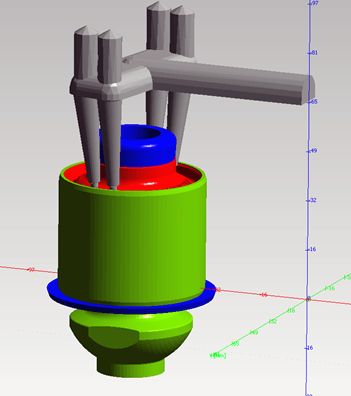

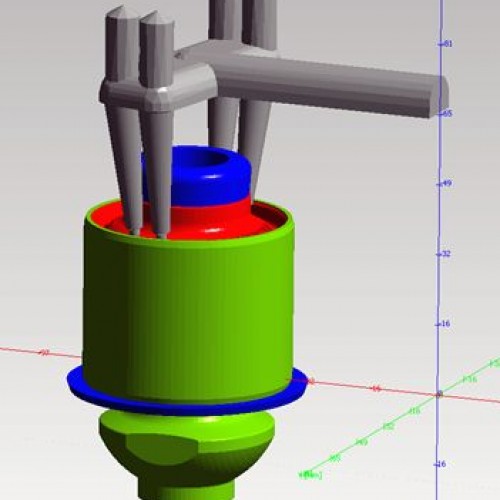

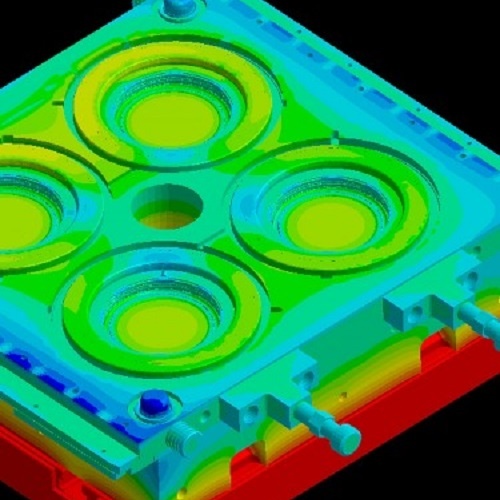

Für eine realitätsnahe Abbildung unter Einbeziehung aller verantwortlichen Faktoren, wurde das Formteil zusammen mit dem gesamten Werkzeug und den verwendeten Maschinenparametern simuliert: Elastomerformteil, Angusssystem, Metalleinleger, konturgebende Kunststoffeinleger. So konnte die reale Produktion exakt über mehrere Einspritzzyklen nachgestellt werden (Abb. 2).

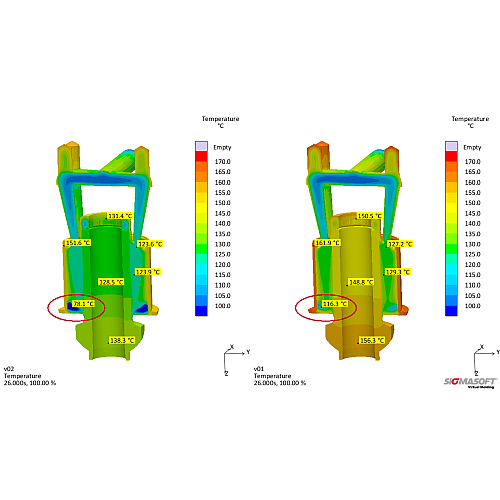

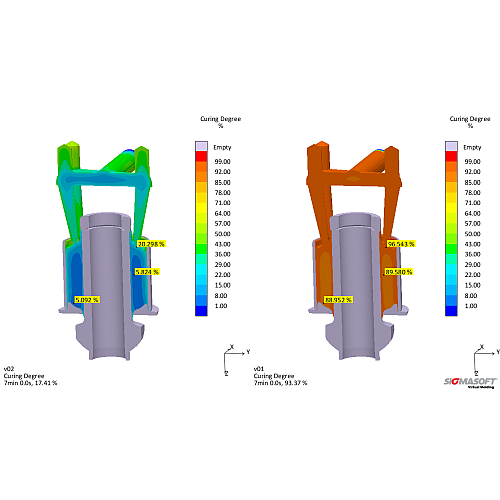

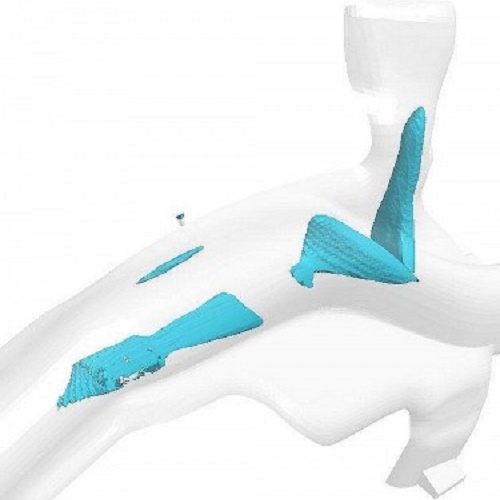

Die Analyse des IST-Zustandes zeigte einen großen Temperaturunterschied im Formteil. Die äußeren Regionen hatten eine wesentlich höhere Temperatur als die inneren, was auf die Dicke des Metalleinlegers zurückzuführen ist. Zudem fiel auf, dass der kalte Kunststoffeinleger (PEEK) als Barriere gegen den Wärmetransfer fungierte und somit kein ausreichend hoher Vernetzungsumsatz in der Problemzone erreicht werden konnte (markiert in Abb. 3, links). Selbst nach einer Zykluszeit von 420 s (395 s Heizzeit) war ein deutlicher Unterschied im Vernetzungsumsatz und, viel entscheidender, ein zu niedriger durchschnittlicher Vernetzungsgrad von nur 20% zu erkennen (Abb. 4, links).

Möglichkeiten zur Abhilfe sind hier die Verlängerung der Zykluszeit (gleichbedeutend mit höheren Produktionskosten) und/oder die Optimierung des Vernetzungsumsatzes im Formteil. Es wurde vorgeschlagen, die Einlegeteile auf 100°C vorzuerhitzen. Diese Änderung wurde für den virtuellen Prozess übernommen und eine zweite thermisch-rheologische Analyse der Füll-, Halte- und Heizphase durchgeführt. Die Vorheizung der Einlegeteile führte zu einer gleichmäßigeren Temperaturverteilung im Formteil. Im kritischen Bereich konnte die Temperatur so um 40°C gesteigert werden (Abb. 3, rechts). Das höhere Temperaturniveau, die gleichmäßigerer Temperaturverteilung und die größere verfügbare Energiemenge (hauptsächlich in den Metalleinlegern) erhöhten den Vernetzungsgrad, bei gleicher Zykluszeit von 420s, von 20% auf 93% (Abb. 4, rechts) und reduzierten so auch den durch die Vernetzung herbeigeführten Verzug.

Es wurde nicht nur ein höherer Vernetzungsgrad im kritischen Bereich erzielt, welcher die lokale mechanische Festigkeit erhöht, sondern es wurden auch die lokalen Spannungen reduziert, was zusammen die Entstehung von Rissen verhinderte. Das Problem der Rissbildung konnte so durch die vorgeheizten Einlegeteile behoben werden. Eine mögliche Reduzierung der Zykluszeit wurde nicht weiter untersucht.