LSR Molding: Qualitätsprobleme frühzeitig entdecken

Die Nachfrage nach Produkten aus Flüssigsilikonkautschuk (LSR - Liquid Silicone Rubber) steigt stetig. Besonders im Medizin- und Kleinkindbereich sorgen die hohe Temperaturbeständigkeit und die guten physiologischen Eigenschaften für eine steigende Anzahl der Anwendungen. Aufgrund der niedrigen Viskositäten des LSR bleibt die Verarbeitung im Spritzguss eine ständige Herausforderung. Um maximalen Gewinn und minimalen Ausschuss zu realisieren, ist es wichtig, ein gutes Verständnis über den gesamten Prozess zu gewinnen. Das schließt sowohl das Fließ- und Vernetzungsverhalten als auch die Temperaturbedingungen mit ein. Probleme können somit frühzeitig erkannt und behoben werden.

CVA Silicones aus Frankreich wandte sich an SIGMA, um ein besseres Verständnis einer seiner Produktanwendungen zu gewinnen. In diesem Fall wollte das Unternehmen ein Werkzeug mit vier Kavitäten zur Herstellung eines Silikonsaugers konstruieren. Die Herausforderung bestand darin, die Performance des Werkzeugs umfassend zu untersuchen und etwaige Qualitätsprobleme, welche während der Produktion auftreten können, vorherzusagen.

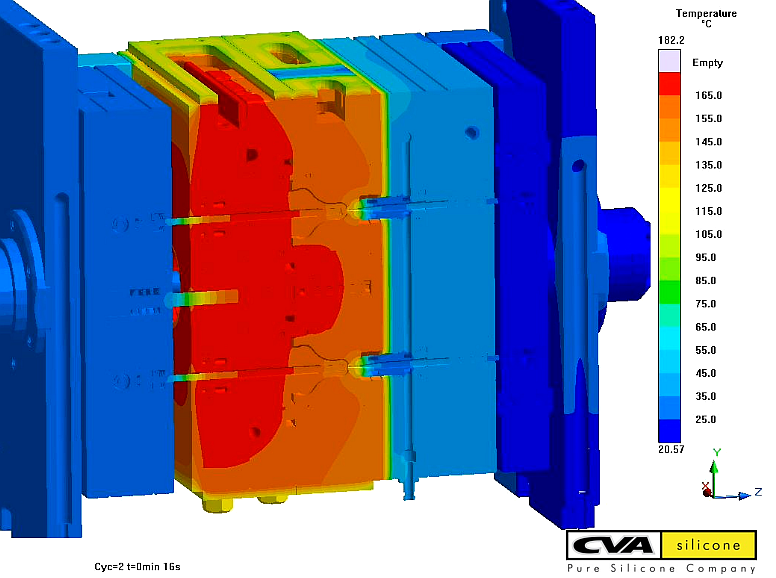

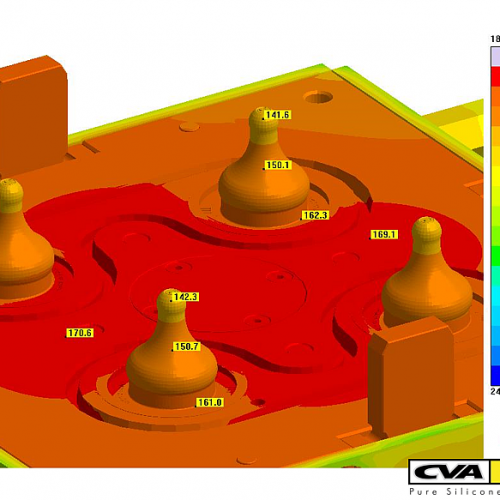

Die Prozesssimulation des gesamten Werkzeugs startet bei Raumtemperatur. Heizpatronen und -platten heizen das Werkzeug auf Arbeitstemperatur vor. Sobald es diese erreicht hat, werden mehrere Produktionszyklen nacheinander simuliert, um so das Werkzeug in einen quasi-stationären Zustand zu bringen (Abb. 1). Anschließend wird eine detaillierte Analyse der Füll-, Halte- und Heizphase durchgeführt.

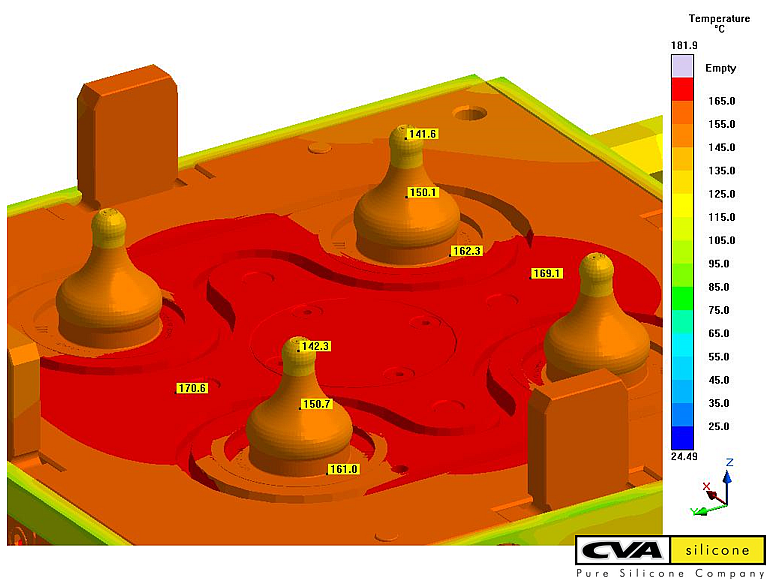

Das ursprünglich gewählte Temperierlayout führte zu großen Temperaturunterschieden in der beweglichen Werkzeughälfte, wie in Abbildung 2 dargestellt. Während die Temperatur in der Kavitätsplatte zwischen 165 °C und 170 °C betrug, variierte sie zwischen der Kernbasis und der Kernspitze um 20 °C. Dieses große Temperaturgefälle führt zu einem unterschiedlichen Vernetzungsverhalten und so letztendlich zu einer längeren Zykluszeit.

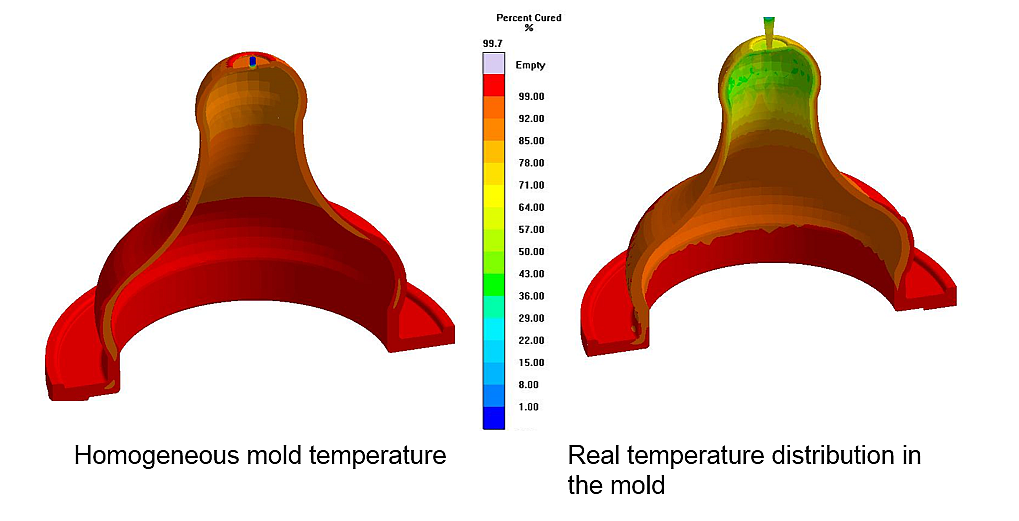

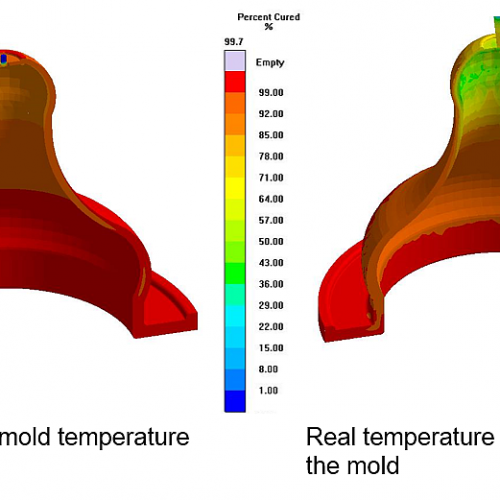

Die Analyse des gesamten Werkzeuges demonstriert, wie wichtig es ist das „Große Ganze“ der thermischen Performance zu betrachten. Zu Vergleichszwecken wurde eine “klassische” Spritzgusssimulation durchgeführt, in der von einer homogenen Temperatur ausgegangen wurde. Der vereinfachte Ansatz mit einer uniformen Werkzeugtemperatur von 160 °C, gab eine Heizzeit von 30 s aus (Abb. 3). Die Simulation zeigte, dass die Spitze des Bauteils nach 30 s lediglich zu 43 % vernetzt war. Eine formstabile Entformung des Saugers ist zu diesem Zeitpunkt noch nicht möglich. Im realen Zyklus ist also eine längere Heizzeit erforderlich.

Die Betrachtung des realen Temperaturverhaltens ist für die Bauteilqualität von besonderer Bedeutung, wenn es nicht mitbetrachtet wird, kann das kostspielige Folgen haben. Um das Temperaturverhalten zu analysieren, wären sehr viele Versuche am realen Werkzeug notwendig, um Fehler zu identifizieren. Letztendlich wurde mit SIGMASOFT® Virtual Molding das Temperierkonzept überarbeitet und hinsichtlich einer gleichmäßigeren Temperaturverteilung im Werkzeug optimiert.

Die Anwendung von SIGMASOFT® Virtual Molding im LSR-Spritzguss ermöglicht es, Gründe für Qualitätsprobleme frühzeitig zu erkennen, Kosten einzusparen und den Ausschuss zu reduzieren. Iterationen in der Entwicklung von Werkzeug und Bauteil einzusparen bedeutet einen zusätzlichen Zeitgewinn für neue Projekte.