Wärmeverteilung im Werkzeug

Wärmeverteilung im Werkzeug

Erschienen im Magazin: KGK 11/12-2013, Seite 8-10

Autoren: Tobias Mansfeld, Laura Florez und Vanessa Schwittay

Optimierte Temperierungsauslegung durch Simulation. Die Auslegung von Elastomerwerkzeugen ist mit einem stark iterativen Prozess verbunden und kritische Einstellungen, wie die Leistung von Werkzeugtemperierungen, werden in der Regel erst im Betrieb geprüft. Die Sigmasoft Virtual Molding Technologie ändert dies nachhaltig: ein Fallbeispiel zeigt inwiefern die komplexen thermischen Wechselwirkungen in einem realen Elastomerwerkzeug vorab analysiert werden können, um Probleme zu vermeiden und Verbesserungen anzustoßen.

In der Regel werden Elastomerwerkzeugen nach „bestem Gewissen“ ausgelegt. Jedes Mal, wenn der Werkzeugkonstrukteur mit einem neuen

Bauteil konfrontiert wird, treten verschiedenen Fragen auf: Wo sollten die Einspritzpunkte liegen, wie viele Kavitäten passen am besten ins Werkzeug? Wie sieht es mit dem Druckbedarf aus? Was ist die beste Position für Temperierungen? Ist ein Heiß- oder Kaltkanal sinnvoller? Ist es wirtschaftlich die Einlegeteile vorzuheizen? Und wenn ja, wie lange? Während einige Fragen mit einfachen Methoden relativ schnell beantwortet

werden können, gibt es viele Fragen, die sogar während des gesamten Entwicklungsprozesses offen bleiben. Einige werden erst beantwortet, wenn das Werkzeug gebaut wird. Dieses Vorgehen bringt hohe Kosten und viele Unsicherheiten in der Produktentwicklung mit sich. In vielen Fällen ist das Werkzeug erst nach aufwändigen Iterationen in der Lage, gute Teile zu produzieren, und gleichzeitig befindet sich die Temperierleistung hinsichtlich der Energieeffizienz noch immer weit vom Optimum entfernt. Doch gibt es Möglichkeiten, alle offenen Fragen früh in der Entwicklung und mit geringerem Aufwand zu klären? Ein Hilfsmittel bietet die konsequente Anwendung der Virtual Molding Technologie. Durch die Überführung des kompletten Werkzeuges und aller Prozessparameter in eine virtuelle Spritzgießmaschine, lassen sich Werkzeug und

Prozess schon in der Entwicklungsphase analysieren und optimieren.

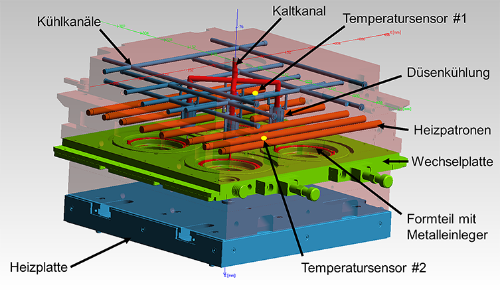

Das Verhalten eines Werkzeugs transparent gemacht Der Nutzen der durchgängigen Anwendung der Simulation zur Prozessoptimierung wird anhand des Beispiels im Bild dargestellt. In diesem Fall handelt es sich um ein Werkzeug zur Herstellung von Dichtungen mit Einlegeteilen. Das Werkzeugkonzept war bereits vorhanden und Ziel der Analyse war es, das thermische Verhalten des aktuellen Temperierungskonzeptes zu bewerten und seine Auswirkungen auf die Zykluszeit und Bauteilqualität zu verstehen. Für die 4-Kavitäten-Konfiguration wurde ein Kaltkanal vorgesehen. Als Temperierung wurde eine Düsenkühlung zusammen mit Heizpatronen für das Werkzeug ausgewählt. Um die Einlegeteile im Werkzeug zu fixieren und das Formteil am Ende des Zyklus zu entfernen, wurde eine Wechselplatte verwendet. Diese Wechselplatte sollte

die Einlegeteile außerdem vorheizen. Um die Temperatur im Werkzeug zu steuern, wurden zwei Temperatursensoren (PI Regler), wie im Bild dargestellt, genutzt. Um die untere Werkzeughälfte mit der für die Vernetzung benötigten Energie zu versorgen, ergänzt eine Heizplatte die thermische Konfiguration.

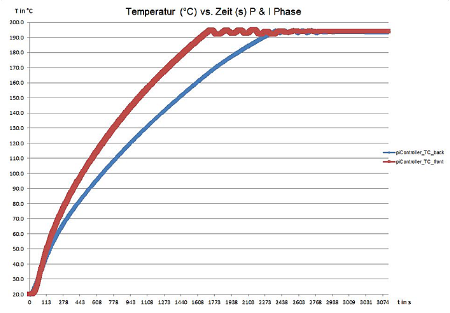

Die erste, sich stellende Frage: wie lange braucht das Werkzeug für die Aufheizphase? Die Aufheizphase sollte möglichst kurz gehalten werden, um unnötige Energiezufuhr und unproduktive Zeiten zu vermeiden. In der Simulation, wie in der Realität, starten die heiße und kalte Werkzeughälfte bei Raumtemperatur (20 °C). Die Heiz- und die Wechselpatte besitzen eine Startemperatur von 193 °C bzw. 175 °C. Eine Solltemperatur von 190 °C wird für beide PI Regler zur Steuerung der Heizung vorgegeben. In der Simulation wird die Aufheizphase beziehungsweise der Wärmetransport zwischen heißen und kalten Regionen im Werkzeug über die Zeit abgebildet. Dabei werden die P und I Konstanten des Reglers bestimmt und die Einschwingphase ermittelt. Das Werkzeug erreicht die Solltemperatur nach 50 min und der Prozess kann angefahren werden.

Da die Werkzeugtemperatur nahe der Kavität auch durch die kalte Schmelze beeinflusst wird, sind zu Beginn der Produktion mehrere Einschwingzyklen erforderlich, um einen quasistationären Zustand zu erreichen. Doch wie viele Zyklen sind nötig, bis der Prozess stabil läuft? Es zeigt sich, dass erst nach 15 Zyklen, wenn sich die Temperaturverteilung im Werkzeug nicht mehr ändert, reproduzierbare Bauteile hergestellt werden.

Wie die Thermik die Zykluszeit beeinflusst

Die Werkzeugtemperatur hat einen großen Einfluss auf die Zykluszeit und auf das rheologische Materialverhalten: eine hohe Temperatur erleichtert das Fließen des Materials und senkt den erforderlichen Innendruck, außerdem kann sie die Zeit für die Vernetzung reduzieren. Bei zu hoch eingestellter Werkzeugtemperatur kann es andererseits zu frühzeitigem Anvernetzen kommen. Wenn es weitere Elemente in der Kavität gibt, die für einen zusätzlichen Wärmefluss sorgen, wie zum Beispiel Einlegeteile, ist auch die Temperatur von diesen Elementen für die Berechnung der Zykluszeit entscheidend.

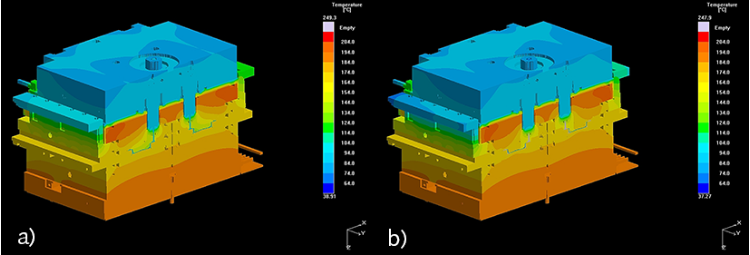

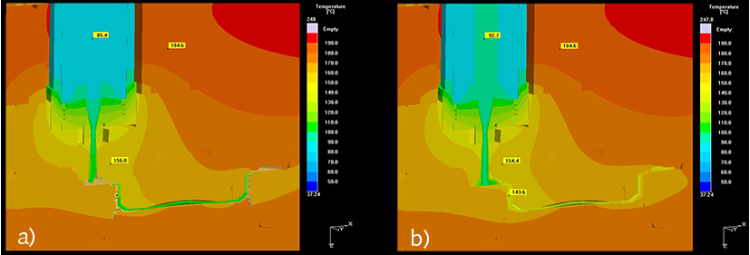

Die Wechselwirkungen zwischen kaltem Material und heißen Werkzeugkomponenten führen zu einer komplexen Temperaturverteilung. Diese ändert sich lokal in Abhängigkeit von der Leistung der Temperierung, dem Werkzeugmaterial und den thermischen Materialeigenschaften. Im Bild wird die Temperaturverteilung im Werkzeug und im Einlegeteil während der Füllphase dargestellt. Vor dem Einspritzen wird das Einlegeteil für neun Sekunden im geschlossenen Werkzeug vorgeheizt. In diesen Fall konnte anhand der Simulation festgestellt werden, dass die neun Sekunden Vorheizzeit die Vernetzungszeit wesentlich verkürzen und vor allem eine gleichmäßigere Vernetzung und damit eine homogenere Bauteilqualität ermöglichen. Das Einfließen der Elastomerschmelze während der sechs Sekunden dauernden Füllphase sorgt für ein weiteres Aufheizen des

Einlegeteils. Allerdings sinkt die Temperatur im Anschnittbereich durch die kalte Elastomerschmelze, die aus dem Kaltkanal in die Kavität fließt.

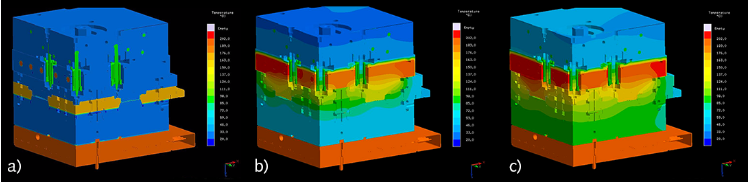

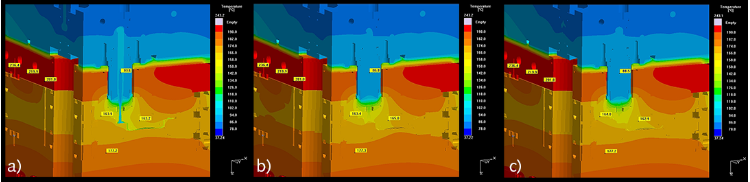

In den Bildern ist die Temperaturverteilung im Werkzeug am Ende der Füllphase, der thermischen Zustand im Werkzeug nach 20 Sekunden in der

Vernetzungsphase und nach 62 Sekunden am Ende der Zykluszeit dargestellt. Es ist deutlich zu erkennen, dass die kalten Bereiche, die am Anfang des Zyklus aufgrund des Kontaktes mit der kalten Schmelze um das Bauteil im Werkzeug entstehen, sich nach und nach erwärmen. Diese kalten Bereiche verlängern jedoch die Zykluszeit und sollten deshalb bei deren Abschätzung berücksichtigt werden.

Mit Hilfe der Simulation konnte somit die exakte Dauer der Aufheizphase bestimmt werden, so dass unnötige Wartezeiten vor Produktionsstart vermieden werden. Zudem wurde die Anzahl der nötigen Einschwingzyklen beim Anfahren des Prozesses bestimmt, welche ebenfalls als Produktionsrichtlinie übernommen wurden. Durch die konsequente Nutzung der Simulation wurde die Energieeffizienz in diesem Beispielprozess deutlich gesteigert und der Ausschuss am Produktionsbeginn reduziert.

Zusammenfassung

Die Auslegung von Elastomerwerkzeugen ist in der Praxis ein stark iterativer Prozess, der mit vielen Unsicherheiten verbunden ist. Eine konsequente Anwendung der Simulation hilft diese Unsicherheiten zu beseitigen. Das Fallbeispiel zeigt, wie sich mit Sigmasoft Virtual Molding das komplexe thermische Verhalten von Elastomerwerkzeugen beurteilen lässt. Die Simulation ermöglicht eine grundlegende Analyse der Parameter und Prozessmerkmale, die Zykluszeit und Bauteilqualität beeinflussen, und liefert damit eine wichtige Entscheidungsgrundlage, um Werkzeug- und Prozessoptimierungen anzustoßen.

Sigma Engineering GmbH bedankt sich bei Kaco GmbH + Co. KG, Heilbronn, für die Bereitstellung von Werkzeug- und Prozessinformationen.