SIGMASOFT® Virtual Molding erhöht die Zuverlässigkeit von Verzugsberechnungen

Die Schwindung von Kunststoffen basiert auf molekularer Kristallisation und Änderungen des spezifischen Volumens. Beides hängt stark von den Temperaturen und Drücken ab. Jede Änderung der Umgebungstemperatur oder des Prozessdrucks hat einen Einfluss auf die lokale Kontraktion des Polymers und die freie Energie, die zwischen den Molekülen verfügbar ist. Änderungen in Molekülabstand und -anordnung, die die Formstabilität herabsetzen, finden auch noch nach der Entformung statt. Um die Ursachen für den Verzug zu verstehen, ist ein Faktor besonders entscheidend: der thermische Gradient des Bauteils zum Zeitpunkt der Entformung. Dieser hat direkten Einfluss auf eventuell vorhandene isolierte Bereiche, die ohne Nachdruck erstarren.

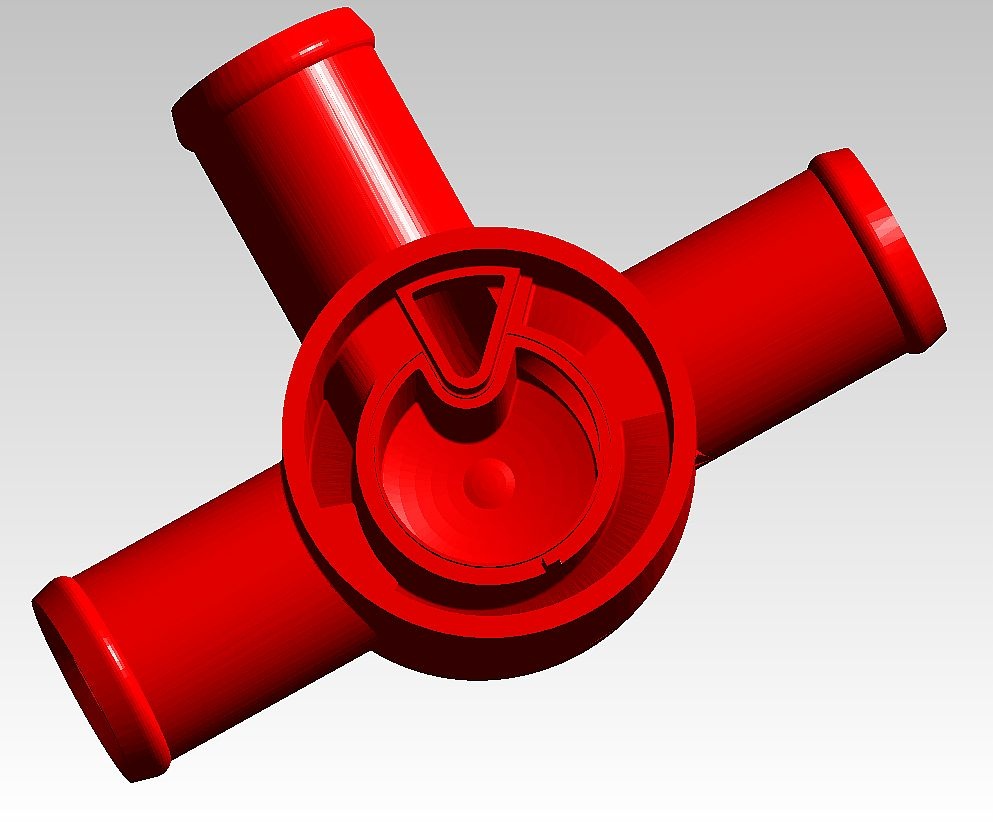

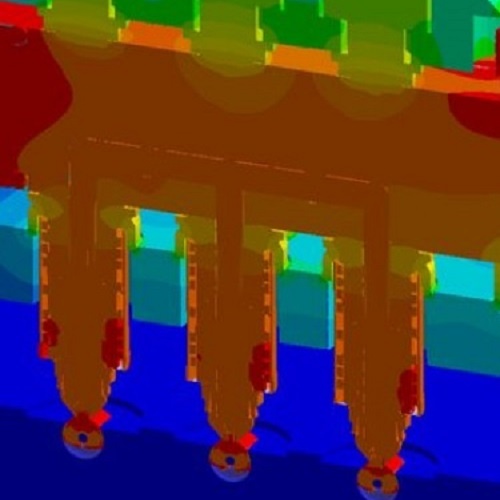

Ein Bauteil aus Polycarbonat mit 10% Glasfaseranteil (Bild 1) soll im Spritzguss produziert werden. Für die spätere Montage ist eine verlässliche Verzugsvorhersage unerlässlich.

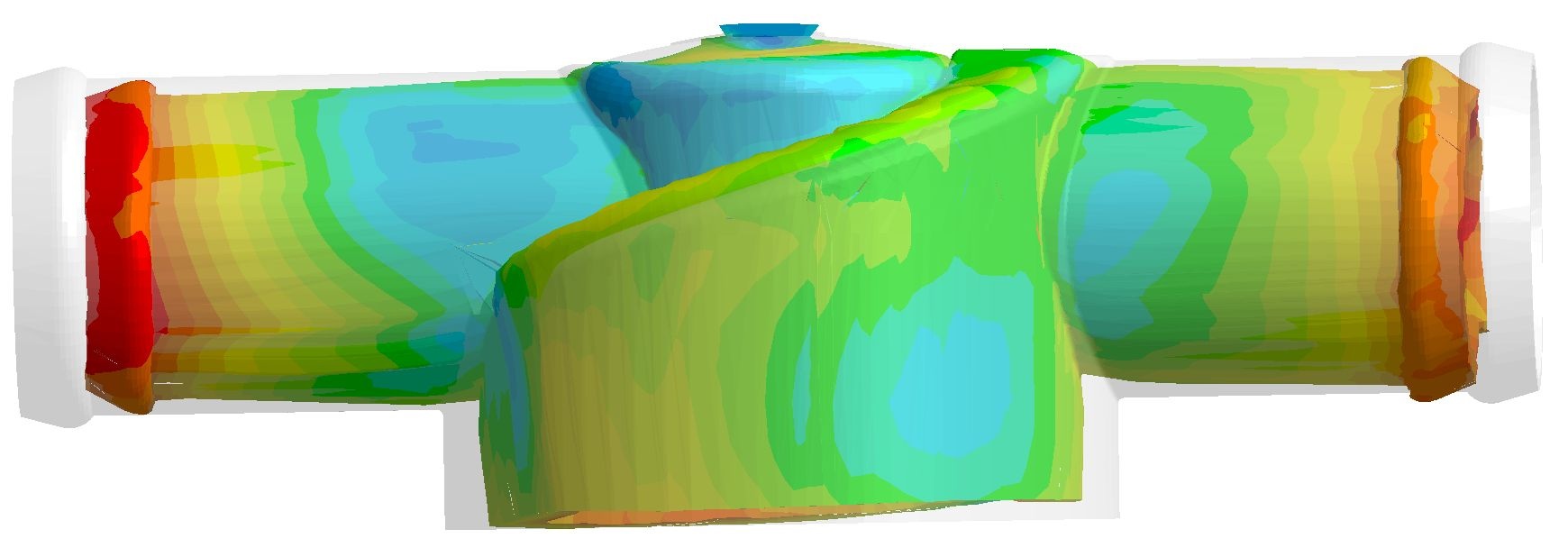

Zuerst wird der Verzug mit einem konventionellen Simulationsansatz berechnet. Dieser Ansatz nimmt für das Werkzeug eine einheitliche Temperatur an. Berechnet wird ein Spritzgießzyklus mit Füllung, Nachdruck und Erstarrung. Bild 2 zeigt den unter der Annahme einer gleichförmigen Werkzeugtemperatur vorhergesagten Verzug. Die Enden des Bauteils biegen sich nach unten.

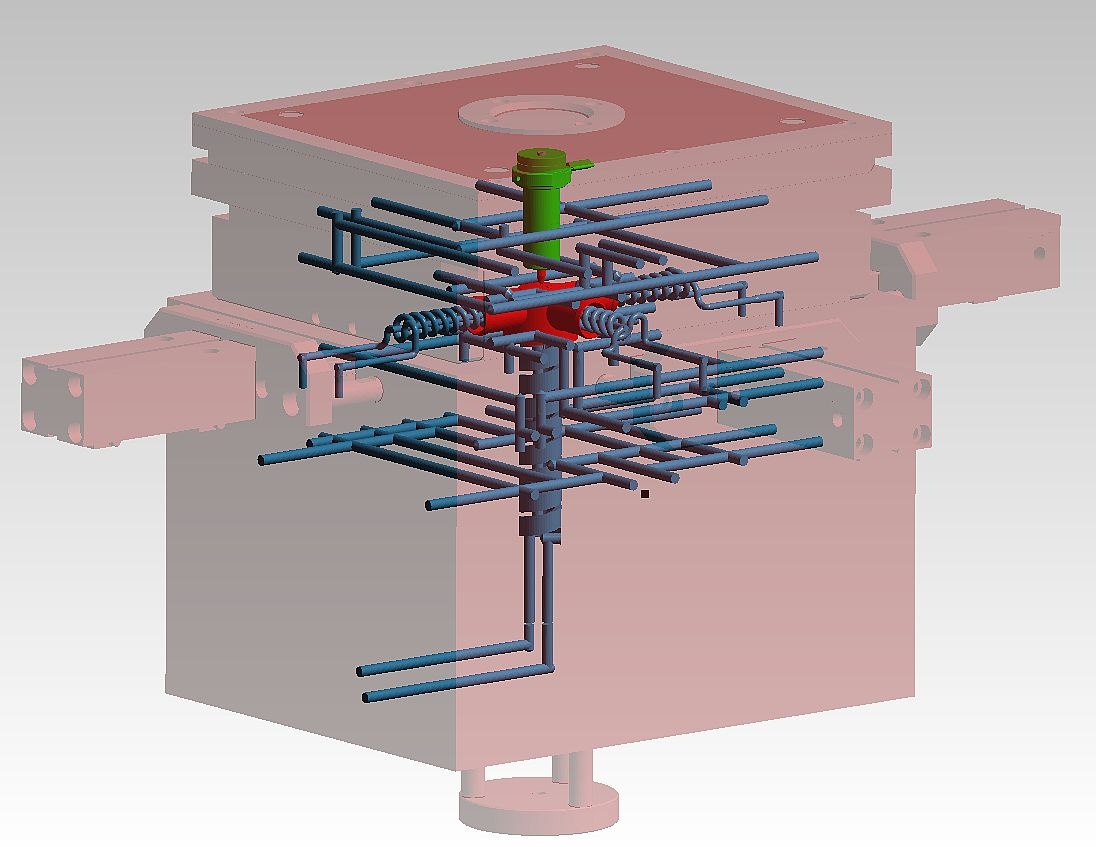

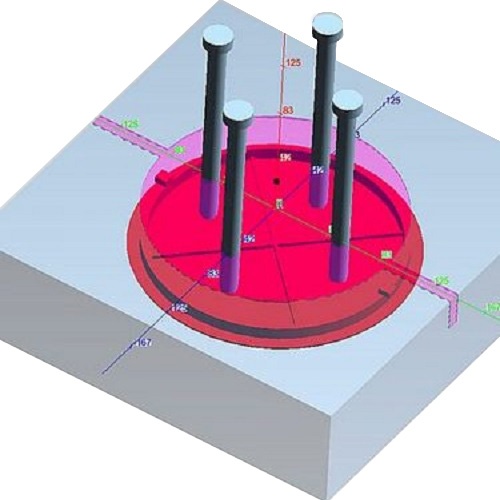

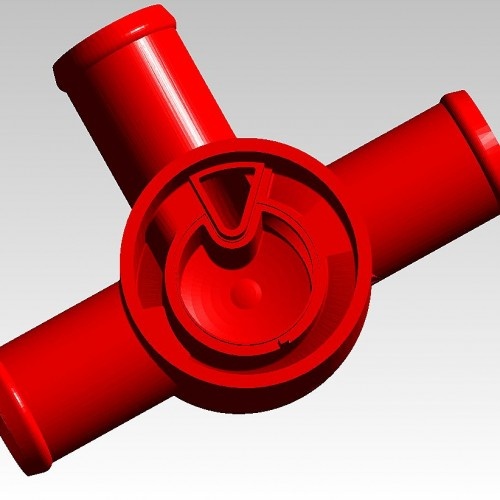

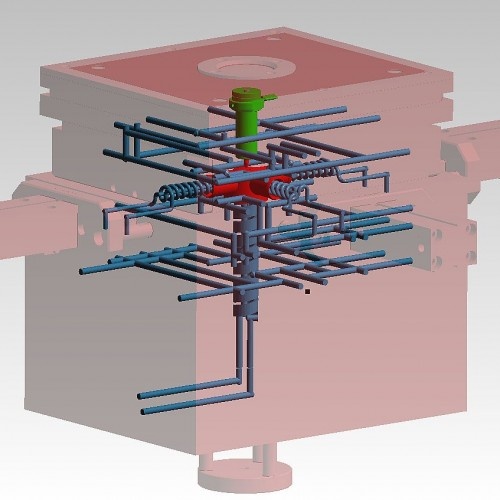

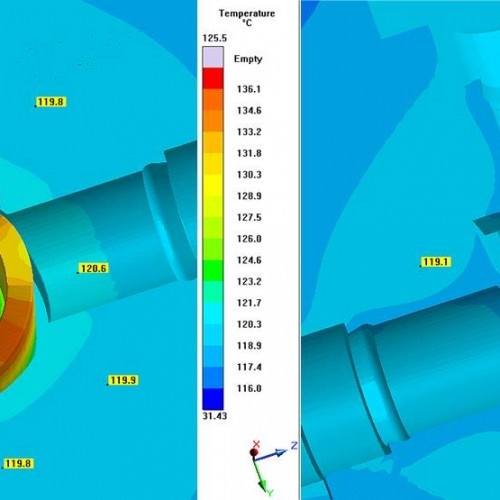

Anschließend erfolgt eine zweite Simulation mit SIGMASOFT® Virtual Molding. Anstatt für die Werkzeugtemperatur einen konstanten Wert anzunehmen, wird die Temperaturverteilung im Werkzeug berechnet. Zu diesem Zweck berechnet SIGMASOFT® die Wärmeübergänge zwischen allen Werkzeugkomponenten und der Kunststoffschmelze. Die Wärmeübertragung zwischen Temperierkreisen und Werkzeugplatten, der Einfluss von hochleitfähigen Einsätzen oder von Heißkanaldüsen und sogar die Wärmeabgabe an die Umgebung werden in der Berechnung berücksichtigt. Die Simulation nutzt in diesem Fall die in Bild 3 gezeigte Werkzeugkonfiguration anstelle einer einfachen Kavität.

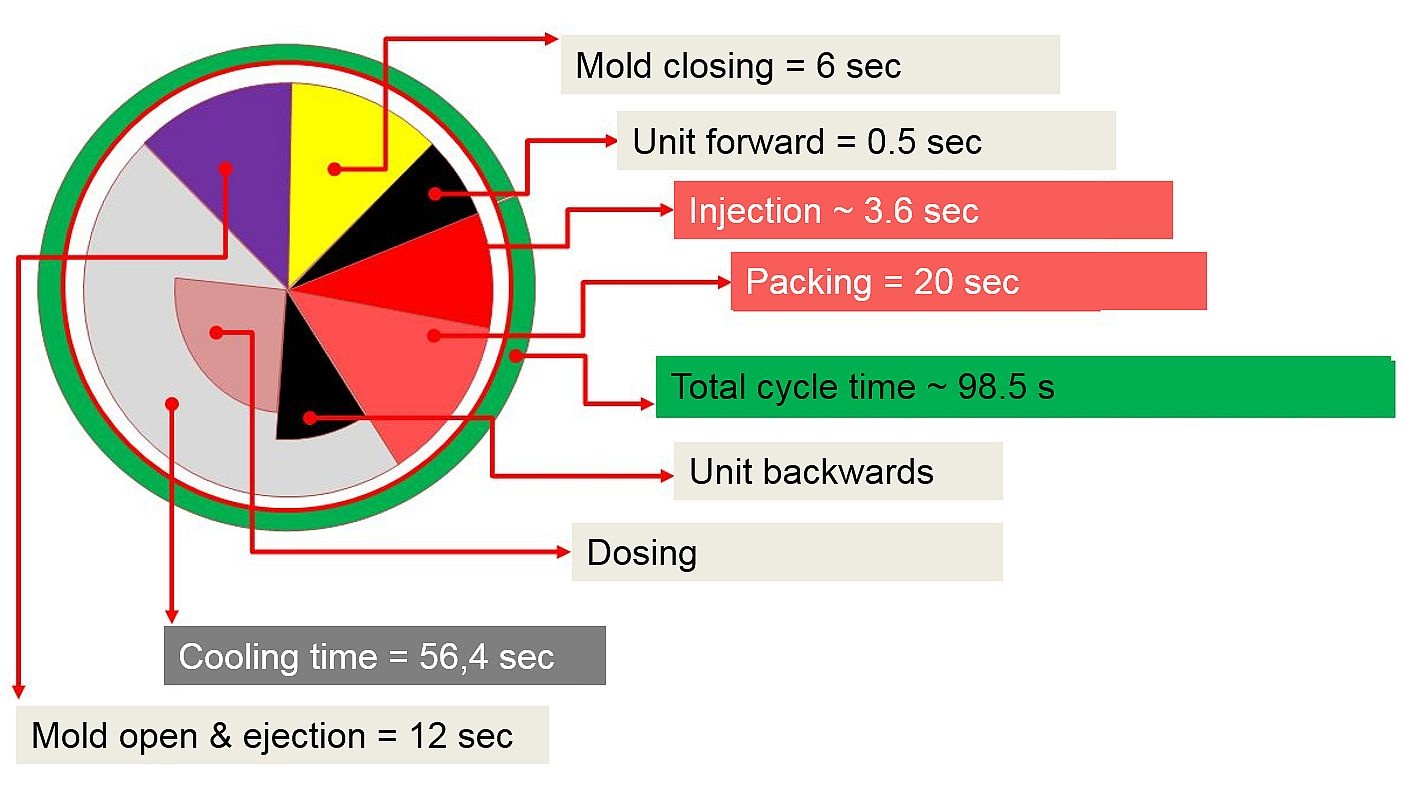

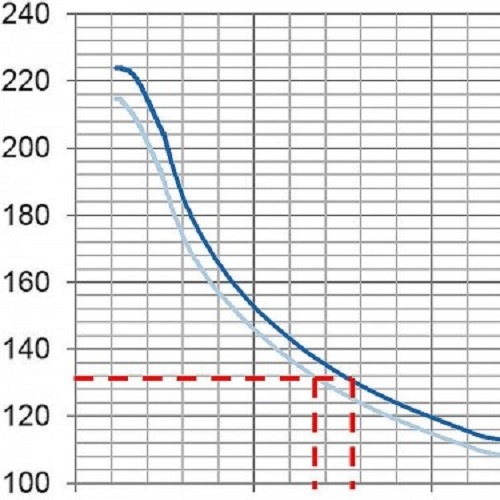

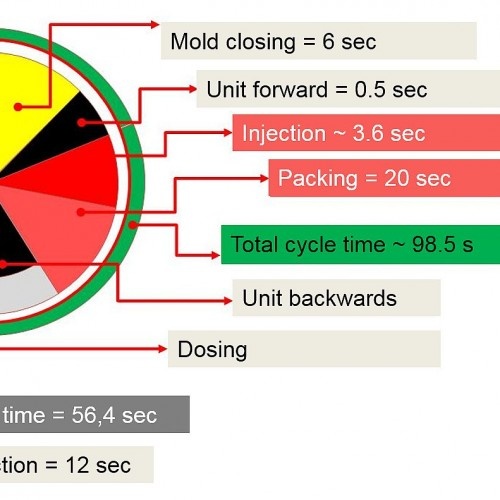

Der Spritzgießprozess aus Bild 4 wird komplett reproduziert. Die Simulation umfasst nicht nur die Phasen Füllen, Nachdruck und Erstarrung, sondern auch die Nebenzeiten zwischen den Zyklen (Zeit zum Öffnen und Schließen des Werkzeugs, sowie zur Entformung des Bauteils). In dieser speziellen Anwendung machen die Nebenzeiten 10% der Zykluszeit aus. Anstelle eines Zyklus werden mehrere aufeinanderfolgende Zyklen berechnet, bis für das Werkzeug ein stationärer, thermischer Zustand erreicht ist. Genau wie in Realität, wo vor dem Start mehrere Anfahrzyklen gefahren werden, stabilisiert sich das Werkzeug im SIGMASOFT® Virtual Molding Ansatz über mehrere Zyklen. Der thermisch stabile Zustand bewirkt eine konstante Bauteilqualität.

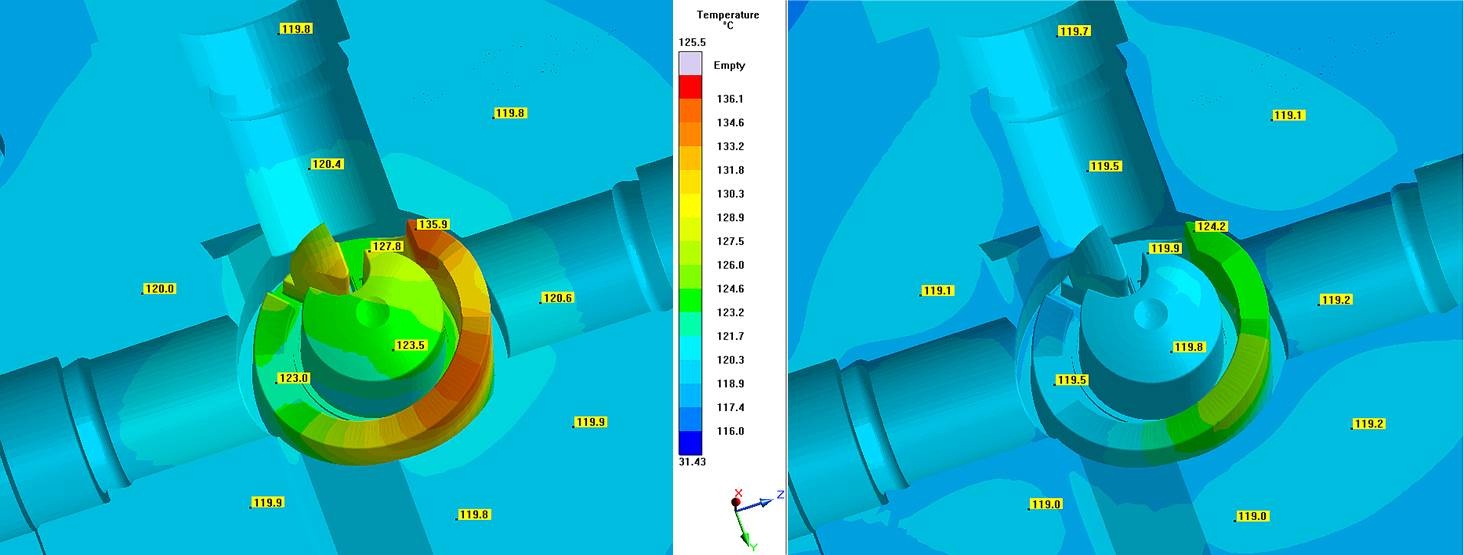

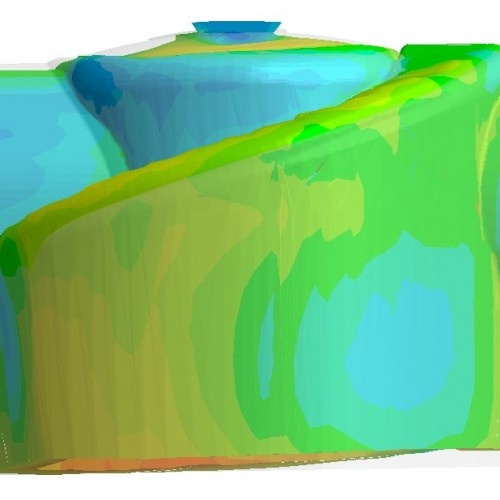

Bild 5 zeigt die Temperaturverteilung der Auswerferseite nach 10 Spritzgießzyklen. Links sind die Temperaturen direkt vor der Entformung und rechts die Temperaturen kurz vor Schließen des Werkzeugs abgebildet. Zwischen beiden Zuständen liegen 18 Sekunden. Während dieser Zeitspanne bleibt das Werkzeug geöffnet und gibt Wärme an die Umgebung ab.

Zwei Dinge werden aus Bild 5 deutlich. Zum Einen dass die Annahme einer konstanten, homogenen Werkzeugtemperatur als Randbedingung für dieses Bauteil eine riskante Annahme darstellt. Denn die Temperatur ändert sich nicht nur über die Zeit, sondern variiert auch innerhalb der Kavität um bis zu 15°C. Zum Anderen dass sich die Werkzeugtemperatur lokal um bis zu 11°C während der 18 Sekunden ändert, in denen das Werkzeug offen steht. Es wird deutlich, dass eine Berücksichtigung des realen Prozesses und damit auch der Nebenzeiten für die Berechnung unerlässlich ist, um die realen Werkzeugtemperaturen und letztlich die verfügbare Energie zur molekularen Umordnung des Polymers zu betrachten.

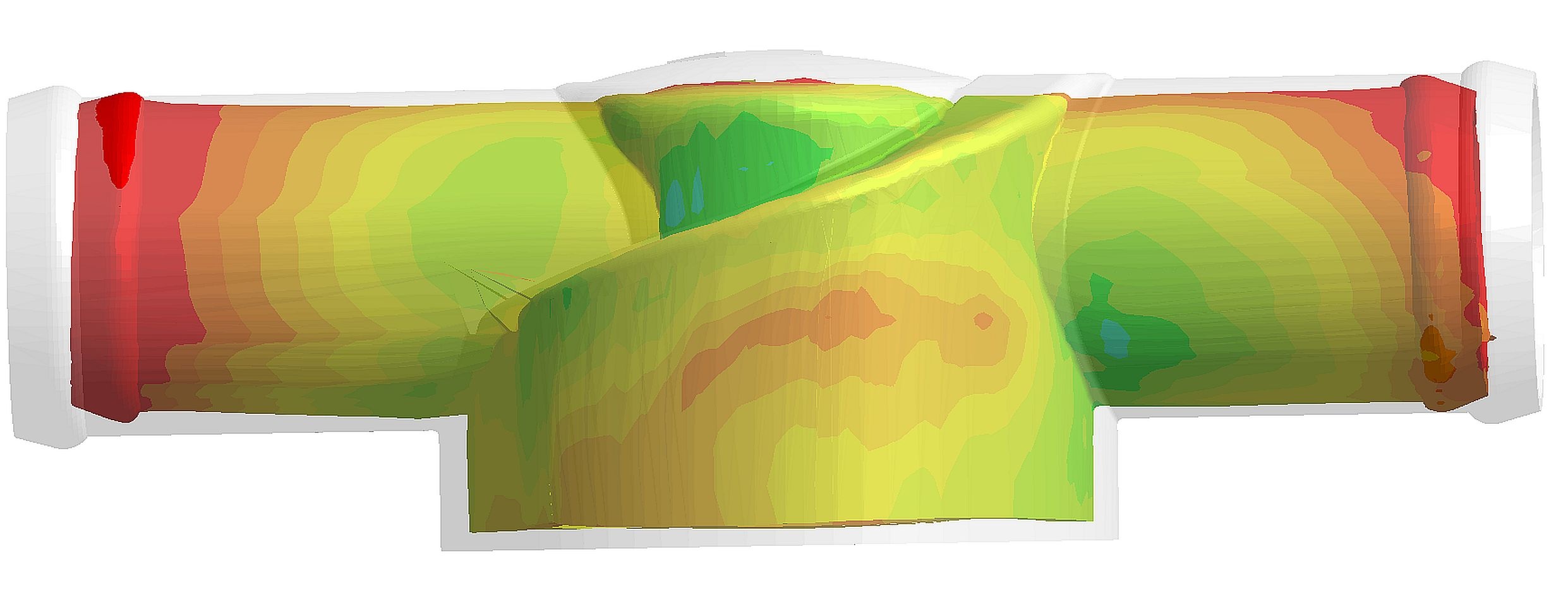

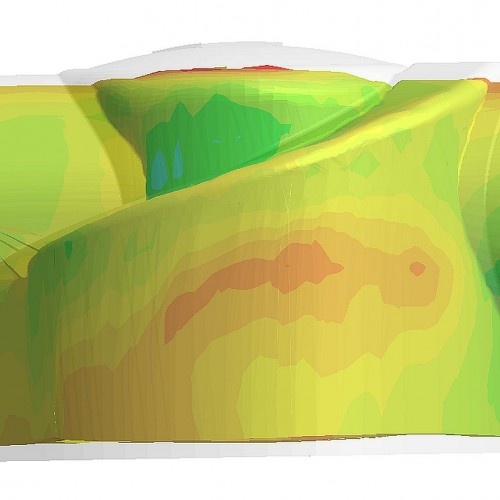

Der mit Hilfe des SIGMASOFT® Virtual Molding Ansatz vorhergesagte Verzug ist in Bild 6 dargestellt. Im Vergleich zur konventionellen Herangehensweise verzieht sich das Bauteil in die entgegengesetzte Richtung. Die Bedingungen, denen das Bauteil ausgesetzt ist, sind in beiden Szenarien sehr unterschiedlich. Der größte Unterschied ist das Verhältnis des unter Nachdruck erstarrten Polymers zu dem Anteil, der ohne Nachdruck erstarrt. Dieser Unterschied resultiert direkt aus der unterschiedlichen Temperaturverteilung und der sich daraus ergebenden Anordnung der Polymermoleküle. Die Nutzung einer Ein-Zyklus-Rechnung führt in diesem Fall zur Vorhersage einer falschen Verzugsrichtung.