Thermoplastische Hochleistungsverbundbauteile für die Luftfahrtindustrie

Gemeinsam präsentieren ENGEL, FACC, Ensinger und Neue Materialien Fürth auf der JEC World 2023 erstmals die integrierte Fertigung eines lasttragenden Bauteils für die Luftfahrt auf Basis hochtemperaturbeständiger Organobleche. Zur Auslegung und gezielten Vorhersage von Verarbeitungsbedingungen und Bauteileigenschaften haben SIGMASOFT und Neue Materialien Fürth die Anwendung vorher simulativ abgebildet. Das Ergebnis: Erstaunliche Prozessgenauigkeit und Bauteilvorhersage.

Durchgängig thermoplastischer Materialeinsatz

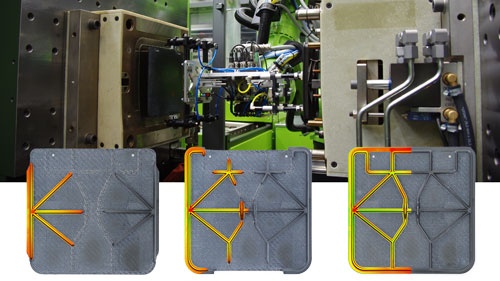

In allen Bereichen der Mobilität werden duroplastische Materialien immer häufiger durch Thermoplaste substituiert, so auch in der Luftfahrtindustrie. Treiber dieser Entwicklung sind unter anderem der steigende Kostendruck und die Nachhaltigkeit. Der konsequent thermoplastische Materialansatz ermöglicht ein sehr hohes Maß an Prozessintegration für eine einfache Funktionalisierung von Bauteilen, was den Zeitaufwand, den Rohmaterialeinsatz und den Energiebedarf weiter reduzieren kann. Durch ein Konsortium aus den Knowhow-Partnern ENGEL (Schwertberg, Österreich), FACC (Ried im Innkreis, Österreich), Ensinger (Nufringen, Deutschland), Victrex (Lancashire, Großbritannien) und Kuraray (Hattersheim am Main, Deutschland), SIGMA Engineering GmbH (Aachen, Deutschland) und Neue Materialien Fürth GmbH (Fürth, Deutschland) wurde ein Maschinenexponat entwickelt, um das große Potenzial der thermoplastischen Leichtbautechnologie im Bereich der Luftfahrtindustrie auf der JEC World 2023 vom 25. bis 27.04.2023 in Paris live zu demonstrieren. Auf einer ENGEL victory 660/160 Spritzgießmaschine werden Revisionsklappen für den Rumpf von Passagierflugzeugen automatisiert produziert (Eingangsbild). Die Produktionszelle umfasst einen Engel easix Knickarmroboter und einen Engel IR-Ofen, welche near-net-shape Organobleche aus PAEK-Matrix erwärmt, ins Werkzeug eingelegt und unmittelbar im Spritzgießprozess umspritzt. Es werden Versteifungsrippen sowie ein Montage-Clip ausgeformt und das nacharbeitsfreie Bauteil entnommen.

Gezielte Auslegung durch simulative Abbildung

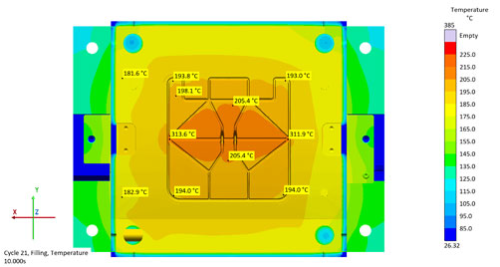

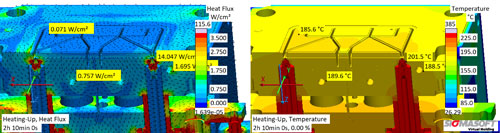

Sollen Materialien für bestehende Anwendungen aus Nachhaltigkeits- und Kostengründen substituiert werden, stellt sich die Frage, wie die Prozesse vorab möglichst energie- und kosteneffizient für den Kunden ausgelegt werden können. Die simulative Auslegung ist dabei ein wichtiges Werkzeug, um die Maschinenversuche und die Zeit bis zum Anfahren der Serienproduktion zu minimieren. Moderne Simulationsansätze berücksichtigen dabei nicht nur das Bauteil, sondern das Werkzeug mit allen Komponenten und den kompletten Prozess mit allen Nebenzeiten über mehrere Zyklen. So werden die Produktionsbedingungen vorab komplett am Computer nachgestellt und langwierige Trial-and-Error-Versuche an der Maschine auf ein Minimum reduziert. Auch für die Revisionsklappe wird in der Simulation das komplette Werkzeug inklusive Temperierkanälen berücksichtigt. Dieses wird simulativ zunächst für 130 Minuten aufgeheizt und anschließend über 20 Heizzyklen in einen thermisch stabilen Zustand gefahren (Bild 2). In einem anschließenden Produktionszyklus wird die Revisionsklappe wie in der realen Produktion gespritzt, heruntergekühlt und entformt. Dabei wird die Rippenstruktur auf das auf 340 °C vorgeheizte Organoblech aufgebracht, wodurch auch die Wechselwirkungen zwischen Organoblech und Rippen analysiert werden können.

Durch die Analyse des Werkzeuges kann nicht nur das Temperaturverhalten über mehrere Zyklen, sondern auch der Wärmestrom zwischen den Werkzeugkomponenten (Bild 3 links) sowie die Aufheizphase (Bild 3 rechts) sichtbar gemacht werden. Bei dem Wärmestrom lässt sich erkennen, wie sich dieser in Richtung der Kavität bewegt. Mit Hilfe solch einer detaillierten Betrachtung kann beispielsweise die Lage potentiell auftretender Hot- oder Coldspots identifiziert werden. Da hier Rippen auf ein Organoblech aufgespritzt werden, ist nicht nur die geeignete Temperatur für eine gute Haftungseigenschaft, sondern auch die Identifizierung von Einfallstellen von Bedeutung.

Prozessoptimierung – Vergleich von Realität und Simulation

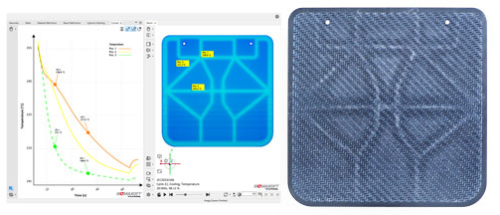

Im Hinblick auf die Prozessoptimierung ist der Einsatz von Simulation ebenfalls nützlich. Eine vorab durchgeführte virtuelle Zykluszeitoptimierung kann in den realen Prozess übertragen werden. Das beschleunigt nicht nur die Abmusterung, sondern auch die spätere (Serien-) Produktion. So lässt sich das Werkzeug bereits virtuell Abmustern, was die Laufzeiten der Maschine ebenfalls positiv beeinflussen kann. Simulationsergebnisse mit der Realität übereinander zu legen ist wichtig, z. B. während der Abmusterung, kann es bereits dabei helfen, dass Unterschiede aufgedeckt werden, die noch behoben werden können. Meist zeigt sich eine große Übereinstimmung der Daten gegenüber der Realität. In Bild 4 werden beispielhaft Teilfüllungen mit Simulationsergebnissen verglichen, betrachtet werden die Füllgrade um 33, 66 und 100 %. Die Simulation ist jeweils links und die Teilfüllung rechts abgebildet.

Wird die Temperaturverteilung auf der Sichtseite des Organoblechs während der Füll- und Nachdruckphase betrachtet, ist die gespritzte Rippenstruktur auch auf dieser Seite deutlich zu erkennen. Temperaturunterschiede von 20 - 30 °C über einen Zeitraum von mehr als 20 s liefern einen Hinweis darauf, dass sich die Rippenstruktur auch am fertigen Bauteil auf der Sichtseite abzeichnen wird. Im folgenden Bild sind beispielhaft die Temperaturverläufe an den drei markierten Positionen auf der Sichtseite des Organoblechs dargestellt.

Weitere Analysen der Temperatur- und Druckbedingungen während der Füll- und Nachdruckphase erlauben dem Anwender zudem eine erste Einschätzung hinsichtlich der Qualität der Haftung zwischen Rippenstruktur und Organoblech.

Fazit

Die Ergebnisse der durchgeführten Simulation helfen bereits bei der Auslegung von endlosfaserverstärkten Bauteilen Schwachstellen zu eliminieren und Prozessabläufe zu optimieren. Durch die simulative Abbildung des Gesamtwerkzeugs lassen sich zudem Wärmeströme im Vorfeld erkennen und helfen so die Qualität an kritischen Stellen zielgerichtet zu verbessern. Wir laden Sie herzlich ein, sich selbst ein Bild unserer Kompetenz zu machen und die Live-Vorführung vor Ort zu begutachten. Gerne stehen wir ihren zukünftigen Ideen und Projekten offen gegenüber und können Sie bei Entwicklungen begleitend unterstützen. Sprechen Sie uns an, wir freuen uns auf ihren Besuch oder kontaktieren Sie uns direkt.

Sie finden die Produktionszelle auf dem Stand von Engel in Halle 5 am Stand N79. Weitere Informationen zum Projekt erfahren Sie bei Neue Materialien Fürth auf dem Gemeinschaftsstand Bayern Innovativ in Halle 6 am Stand R32.